Neue Anwendungen hat sich die Firma Testo mit dem Laserdurchstrahlschweißen erschlossen: Eine transportable Messbox zur Gasanalyse enthält nun komplexe lasergefügte Teile. Das Gerät kann damit deutlich kleiner und schneller gefertigt werden als ein vergleichbares Vorgängermodell.

Von unserem Redaktionsmitglied Dr. Bettina Keck – bettina.keck@konradin.de

Bevor wir das Laserdurchstrahlschweißen für uns entdeckt haben, konnten wir so komplexe Messboxen wie das Gasanalysegerät Testo 350 gar nicht fertigen“, stellt Dipl.-Ing. Jörg Binder von der Testo AG in Lenzkirch fest. „Das komplett neu entwickelte Gerät ist rund vier Mal kleiner als das Modell Testo 360“, ergänzt der Leiter Konstruktion im Kompetenzzentrum Rauchgas.

In einer Ecke der Fertigungshalle steht versteckt das geradezu klobig wirkende, aber funktional vergleichbare Testo 360, das auf einer Sackkarre transportiert werden muss. Bei diesem Rauchgasanalysegerät strömt das zu messende Gasgemisch durch miteinander verbundene Kunststoffschläuche, die bei der Montage leicht abknicken und nicht sehr servicefreundlich sind.

Die neue Messbox Testo 350 passt in einen handlichen Koffer: Sie ist kaum so groß wie eine Aktentasche und bietet ähnlich viele Funktionen wie der große Bruder Testo 360 – und das nahezu zu einem Zehntel des Anschaffungspreises. Der Clou: Statt durch Schläuche werden die Gase jetzt im Gasanalyseteil, dem Herzstück des Messgeräts, durch dünne Kanäle geleitet. Dieses 240 mm x 205 mm große Bauteil aus dem Kunststoff ABS setzt sich aus drei miteinander verschweißten Komponenten zusammen: Außen befinden sich je ein transparentes Ober- und Unterteil mit offenen Gaskanälen, dazwischen eine schwarz eingefärbte Kunststoffplatte. Ein Hochleistungs-Diodenlaser mit einer Ausgangsleistung von 35 W verschweißt die über eine Spannvorrichtung miteinander in Kontakt gebrachten Komponenten sandwichartig, so dass gasdichte Kanäle entstehen.

Bei Testo wird der Handarbeitsplatz Novolas C der Leister Process Technologies, Sarnen/Schweiz, eingesetzt. Alle Komponenten – Laser, pneumatische Spanneinrichtung und Bewegungssystem – sind in einem kompakten Gehäuse auf 886 mm x 703 mm x 1865 mm untergebracht.

Der Strahl des fasergekoppelten Lasers bewegt sich entlang eines programmierten Bahnverlaufs. Laserquelle und Bearbeitungsstelle sind räumlich voneinander getrennt.

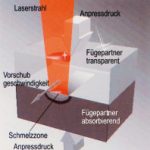

Weil sich die Fügepartner in ihren Absorptionseigenschaften unterscheiden, durchdringt der Laserstrahl mit einer Wellenlänge von 940 nm den transparenten Kunststoff, ohne ihn aufzuheizen. Erst das schwarze Material absorbiert die Energie, bei dieser Anwendung rund 5 W, und wandelt sie in Wärme um. Für dieses Verfahren eignen sich neben ABS prinzipiell alle amorphen und teilkristalline Thermoplasten, wie PA, PE, PS und TPE. Die entstehende Wärme erzeugt eine lokale Schmelze, unter einem äußeren Anpressdruck von rund 7 bar werden die Teile entlang der 3 m langen Schweißnaht nahezu in Grundmaterialfestigkeit gefügt.

„Novolas C kostet rund 100 000 Euro, das ist zwei bis drei Mal teurer als vergleichbare Ultraschall-Schweißanlagen“, weiß Binder, „im Vordergrund steht bei uns aber nicht die Amortisationszeit von zwei bis drei Jahren, sondern der Wettbewerbsvorsprung. Beispielsweise lässt sich diese Anwendung nur mit Hilfe des Laserdurchstrahlschweißens realisieren.“

Schon 1998, in den Anfängen der neuen Kunststoff-Fügetechnologie, interessierte sich der Konstruktionsleiter für mögliche Anwendungen. Vor drei Jahren hat sich Testo für Leister entschieden. „Dieser Komplettanbieter bietet aus einer Hand alles, was wir brauchen: Know-how in den Bereichen Laser und Maschine sowie Prozessbeherrschung in der Kunststofftechnik“, bringt Binder die entscheidenden Kriterien auf den Punkt.

Dipl.-Ing. Oliver Hinz, Application Engineer bei Leister, steht seither dem Unternehmen mit Rat und Tat zur Seite. „Testo stellte uns mit dem für dieses Verfahren bisher größten und komplexesten Teil vor eine enorme Aufgabe“, erinnert sich der Kunststoffingenieur. „Anfangs waren die Teile undicht“, gibt er zu. Um dies zu vermeiden, müssen sie besonders eben sein und eine Spaltüberbrückbarkeit von 5/100 mm einhalten. Das Spritzgießen der Teile, Werkzeuge und das Verfahren haben die Schweizer und Schwarzwälder Tüftler gemeinsam kontinuierlich verbessert. Im Mai 2001 begann die Vorserienfertigung, heute fertigt Testo mehrere 1000 Teile pro Jahr. Hinz hat das Gerät eingerichtet und die Schweißbahnen für den Laser selbst programmiert. Diese mühsame Aufgabe soll schon bald ersetzt werden: Bei einer neuen Anlage ist geplant, die CAD-Daten für die Schweißbahnen direkt in eine CNC-Steuerung zu übertragen.

Novolas C ist bei Testo in eine Fertigungsinsel für Rauchgas-Messgeräte integriert. Ein Mitarbeiter legt die zu fügenden Teile auf die Spanneinrichtung des Geräts und drückt gleichzeitig zwei Knöpfe, worauf sich die Hubtüre schließt. Alles andere geschieht automatisch. Heinz Düngfelder, zuständig für die Arbeitsplanung in den Inseln, nennt einige Vorzüge: „Bedienung und Wartung der Anlage sind unkompliziert, und der Ausschuss liegt bei weniger als ein Prozent.“ Weil ein oder zwei Personen die kompletten Messboxen parallel in mehreren Schritten montieren, spielt die Prozesszeit für das Schweißen eine untergeordnete Rolle. Das komplette Gerät wird in rund 2 h gefertigt, das Vorgängermodell erforderte hingegen eine Montagezeit von 6 h. „Noch benötigen wir für das Fügen des Kunststoffteils fünfzehn Minuten für jede Seite, weil wir alle Bahnen doppelt fahren“, erläutert Düngfelder. Eine Verkürzung auf 10 min sei jedoch nach Optimierung des Prozesses zu erreichen. Am Aussehen der selbst hohen optischen Anforderungen genügenden Schweißnaht lässt sich leicht erkennen, ob ein Fehler vorliegt. Zur zusätzlichen Kontrolle wird jedes Teil evakuiert. „Stellt sich bei dieser Prüfung heraus, dass ein Teil nicht hundertprozentig dicht ist, legen wir es noch einmal in die Maschine“, sagt Düngfelder.

Das fertige Teil kann sich sehen lassen: „Im Vergleich zum Schweißen mit Ultraschall entsteht kein Wulst, weil sich nur wenig Schmelze lokal bildet“, erklärt Hinz, „deshalb werden selbst sehr kleine Durchgänge und Gaswege nicht verstopft und die Kanäle können eng nebeneinander liegen.“ Auch Reinraum-Anwendungen seien möglich. Das Verfahren eignet sich selbst für Bauteile mit empfindlichen elektronischen Komponenten, Mikrostrukturen oder funktionellen Schichten. Hart-Weich-Verbindungen lassen sich nur mit dieser Technik fügen.

Bei entsprechender Auslastung will Testo weitere Lasergeräte von Leister einsetzen, etwa, um besonders präzise Teile in der Sensortechnik zu fertigen. Die nächste Herausforderung sehen Binder und Hinz im räumlichen Schweißen, wobei der 3D-Laserkopf an einem Roboterarm montiert wird. Solch eine Anwendung ist für die Ultraschalltechnik nicht möglich. „Das Laserdurchstrahlschweißen hat Zukunft, nicht nur bei uns“, ist sich Binder sicher.

Testo AG im Profil

Die Testo AG , Lenzkirch, dominiert nach eigenen Angaben heute den Weltmarkt der portablen Messtechnik. Das erste Produkt war 1957 ein elektrisches Fieberthermometer. Heute umfasst das Portfolio dutzende Geräte zum Erfassen physikalischer Messgrößen, wie Gas, Temperatur, Feuchte, Strömung, Druck und vieles mehr. Typische Kunden kommen aus Handwerk und Industrie, wie Klimatechniker, Heizungsbauer, Schornsteinfeger und Vertreter aus der Lebensmittelindustrie. Von den 1000 Mitarbeitern ist rund die Hälfte in Lenzkirch beschäftigt. Testo ist mit 29 Niederlassungen in 22 Ländern vertreten, beispielsweise in Frankreich, Großbritannien, Hong-Kong und den USA. Der Umsatz steigt seit Jahren kräftig, 2001 betrug er 107,2 Mio. Euro. Für dieses Jahr erwarten die Schwarzwälder ein Umsatzplus von rund 10 %. Rund 12 % des Nettoumsatzes werden in Forschung und Entwicklung investiert. 50 Mitarbeiter beschäftigen sich in diesen Bereichen auch mit neuen, vielversprechenden Techonologien. Eine davon ist das Laserdurchstrahlschweißen.

Teilen: