Dank neuer Entwicklungen überlappen sich die Einsatzbereiche von Laser-, Plasma- und Wasserstrahlschneiden besonders im mittleren Blechdickenbereich immer mehr. Durch eine exakte Analyse der jeweiligen Aufgabe lässt sich das günstigste Verfahren ermitteln.

Dipl.-Ing. Lothar Handge ist Fachjournalist in Velbert

Wer die Wahl hat, hat oft die Qual. Dies gilt auch beim Laser-, Plasma- und Wasserstrahlschneiden – Trennverfahren, die in den letzten Jahren vor allem für die flexible Fertigung von Einzelteilen bis zur Serienproduktion zunehmend wichtiger geworden sind.

Fortschritte in der Prozess-, Steuerungs- und Anlagentechnik haben dazu geführt, dass sich die Einsatzmöglichkeiten der drei Verfahren stärker überschneiden: Das Plasmaschneiden legte bei Qualität und Geschwindigkeit zu, das Wasserstrahlschneiden wurde schneller und wirtschaftlicher, und der Laser dringt immer weiter in den Bereich größerer Blechdicken vor. Je nach Materialart, Blechdicke, Geometrie, Stückzahl oder Schnittqualität des zu fertigenden Teils liegen die Vorteile hinsichtlich Wirtschaftlichkeit oder Schnittqualität mal beim einen, mal beim anderen Verfahren.

„Nur die genaue Betrachtung anhand eines konkreten Bauteils gibt Auskunft, welche Methode im Einzelfall die bestmögliche Lösung darstellt“, erklärt Lutz Abram, Geschäftsführer Vertrieb und Marketing der PS Laser GmbH & Co. KG, Thedinghausen. „Nach dem aktuellen Stand der Technik lässt sich beispielsweise Edelstahl bis 40 mm Dicke grundsätzlich mit Laser, Plasma oder Wasserstrahl schneiden.“ Entscheidende Kriterien bleiben in diesem Fall Wirtschaftlichkeit und gewünschte Qualität, wo jeweils signifikante Unterschiede gegeben sind.

Trotz zunehmender Gemeinsamkeiten besteht also nicht generell eine Konkurrenz zwischen den Schneidverfahren – es bleiben genug Differenzen. Ein Auswahlkriterium für das Bearbeitungsverfahren ist in vielen Fällen neben der Materialdicke der Werkstoff. Plasma und Laser sind hier stärker eingeschränkt als der Wasserstrahl. Ein Beispiel sind hochreflektive Materialien: „Buntmetalle lassen sich eigentlich nur mit dem Wasserstrahl qualitativ wirklich hochwertig schneiden“, weiß Abram.

Weitere Aspekte sind Schneidgenauigkeit und Schnittflächenbeschaffenheit sowie die Werkstoffbeeinflussung in der Wärmeeinflusszone. „Auch die Größe der Produktionsserie hat einen wesentlichen Einfluss“, betont Michael Schmitz, Abteilungsleiter Schneidtechnik der Metaq GmbH, Wuppertal: „Wegen der geringen Schneidgeschwindigkeit sind große Serien bei der Wasserstrahlanlage nicht wirtschaftlich.“

Metaq ist spezialisiert auf die Fertigung von Präzisionsbauteilen und hat langjährige Erfahrungen mit CO2- und YAG-Schneidlasern sowie dem Wasserstrahlschneiden. Schmitz hält die Vorteile des Wasserstrahlschneidens in puncto Rechtwinkligkeit vor allem hinsichtlich eventueller Nachbearbeitungen für wichtig: Was die Schnittkantenqualität (Rauigkeit) angeht, liege das beste Ergebnis beim CO2- wie beim YAG-Laser bei Rz < 8, beim Wasserstrahlschneiden bei Rz = 5.

Nach Schmitz’ Erfahrung sind es die Schneidgeschwindigkeiten, die den Preis in hohem Maße beeinflussen. „Bei uns sind die Stückkosten beim CO2-Laser am günstigsten, vor dem YAG-Laser und dem Wasserstrahlschneiden.“ Dies gelte, wenn bei gleichem Material und Werkstück alle drei Verfahren kalkuliert würden. Dabei spiele der hohe Aufwand für die Verschleißteile der Wasserstrahlanlage eine Rolle. Nicht zu unterschätzen seien auch die Kosten für Abrasivmittel sowie für die Entsorgung des verbrauchten Materials.

Plasmaschneiden

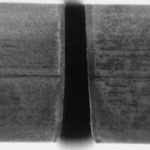

Das Plasmaschneiden ist erste Wahl bei dicken CrNi-Blechen sowie bei mitteldicken Blechen aus Baustahl. Ein Vorteil des Verfahrens sind die vergleichsweise hohen Schneidgeschwindigkeiten bei mittleren und großen Blechdicken. Weitere Vorzüge des Verfahrens sind geringe Investitions- und Betriebskosten sowie die Möglichkeit, Bleche bis etwa 150 mm Dicke zu schneiden. Nachteilig sind relativ große Schnittspalte, Schnittkantenwinkel und Wärmeeinflusszonen. Außerdem können bei gasgekühlten Plasmabrennern hohe Verschleißkosten auftreten.

Mit dem Feinstrahl-Plasmaschneiden konnten die Anbieter einige der Nachteile wirkungsvoll beheben. „Präzisions-Plasmazuschnitte liegen qualitativ deutlich über dem herkömmlichen Plasmaschneiden und erreichen sogar die Qualität von Laserzuschnitten“, betont Dr. Erich Wilde, Vertriebsleiter der Kjellberg Finsterwalde Elektroden und Maschinen GmbH in Finsterwalde. „Mit unserer neuen Hifocus-Inverter-Generation sind bei den Rechtwinkligkeits- und Neigungstoleranzen nach der Qualitätsnorm DIN EN ISO 9013 Schnittgüten im Bereich 1 möglich.“

Für das Feinstrahl-Plasmaschneiden ergeben sich Anwendungsbeschränkungen aus den mindestens 1,2 mm breiten Schnittfugen – beim Laser sind es etwa 0,4 mm und weniger. Dies betrifft insbesondere kleine Innenradien, schmale Stege und sehr spitzwinklige Innenkonturen. Dagegen sollen die erreichbaren Toleranzen mit ± 0,2 mm im Bereich des Laserschneidens liegen. „Bei Blechdicken zwischen 0,5 und 25 Millimeter und unter Umständen auch bis 30 Millimeter sind ausgezeichnete Schnittqualitäten möglich“, hebt Wilde hervor.

Laserschneiden

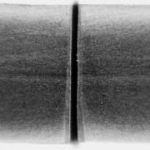

Dank hochkonzentrierter Energie sind die Schnittfugen beim Laserschneiden schmal und parallel. Zusammen mit einer sehr hohen Schneidgeschwindigkeit bei Blechen bis etwa 4 mm Dicke ergibt sich eine nur kleine Wärmeeinflusszone. Daher eignet sich das Verfahren besonders für Bauteile, bei denen Wärmeverzug oder -einflusszone minimiert werden müssen. Neben nahezu rechtwinkligen Schnittkanten ermöglicht der Laser auch oxidfreie Schnitte bei CrNi-Blechen. Zu den größten Vorteilen gehört laut Lutz Abram die Möglichkeit der Komplettbearbeitung: „Der Kunde verlangt heute verstärkt einbaufertige Bauteile, und die sind mit dem Laser eher möglich als mit Plasma.“

Die geringe Spaltbreite beim Laserschneiden ermöglicht komplexe, filigrane und genaue Bauteilkonturen. Toleranzen von ± 0,05 mm sind möglich. Dafür ist jedoch der zu bearbeitende Dickenbereich begrenzt. Mit zunehmender Blechdicke leidet auch die Wirtschaftlichkeit, weil die Schneidgeschwindigkeit deutlich abnimmt. Hinzu kommen hohe Investitions- und Unterhaltskosten.

Dank innovativer hochdynamischer Maschinenkonzepte sind im Dünnblechbereich bis etwa 2 mm Schneidgeschwindigkeiten von über 30 m/min prozesssicher möglich. Dazu kommen neue Einstechverfahren, die die Einstechzeiten drastisch reduzieren, erläutert Jürg Messer, Product Manager Laser Cutting der Bystronic Laser AG in Niederönz/Schweiz: „Die kurze Einstechzeit erhöht die Prozesssicherheit, weil weniger Wärme ins Blech eingebracht wird und damit die Gefahr des Verklemmens der Teile abnimmt.“

Gesteigerte Laserleistungen wirken sich nicht nur positiv auf die Schneidgeschwindigkeiten, sondern auch auf die zu bearbeitbaren Blechdicken aus: Der Ditzinger Hersteller Trumpf gibt für seinen 6000-W-CO2-Laser Werte von bis zu 25 mm bei Baustahl und rostfreiem Stahl an, bei Aluminium bis zu 15 mm. „In der Praxis lässt sich damit selbst Edelstahl bis 40 Millimeter Dicke mit hoher Qualität schneiden“, berichtet Abram.

Wasserstrahlschneiden

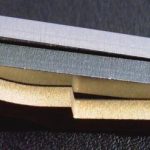

Im Gegensatz zu den thermischen Schneidverfahren wird das Teil beim Wasserstrahlschneiden aufgrund der vergleichsweise geringen Temperatur an der Schnittkante nicht wärmebedingt beeinflusst. Vorteilhaft sind bei diesem Verfahren die nahezu unbegrenzte Flexibilität hinsichtlich der zu schneidenden Werkstoffe und die hohe Qualität der Schnittkante, die einer sandgestrahlten Oberfläche ähnelt.

Bei sehr dicken Blechen jeglicher Art ist das Wasserstrahlschneiden im Vorteil. Michael Merkle, Leiter des Geschäftsbereichs Wasserstrahl der Bystronic Laser AG, sieht die „wirtschaftliche Obergrenze bei 150 mm Materialdicke“. Nach Angaben der H.G. Ridder Automatisierungs-GmbH, Hamm, lassen sich abrasiv Edelstahl bis zu 300 mm und Aluminium bis 400 mm Dicke schneiden.

Die Schnittfuge ist beim Wasserstrahlschneiden leicht nach oben geöffnet und liegt mit 1 mm Breite zwischen dem Plasma- und dem Laserschneiden. Beim mit höherer Vorschubgeschwindigkeit ausgeführten Trennschnitt ist die Oberflächenqualität der Schnittkante schlechter als bei einem mit reduziertem Vorschub betriebenen Qualitätsschnitt. „Aufgrund der selbst beim Trennschnitt verhältnismäßig geringen Geschwindigkeiten sind die Schnittkosten im Vergleich zu anderen Verfahren recht hoch“, weiß Dipl.-Phys. Udo Albrecht, Leiter des Laserzentrums der Handwerkskammer Koblenz. Ein weiterer Nachteil sind Schlierenbildungen oder Kratzer auf der Oberfläche, die vom Abrasivmittel hervorgerufen werden können.

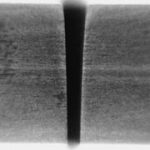

Das Wasserstrahlschneiden galt lange als eher ungenau. Mit der Dynamic-Waterjet-Technik stößt die Flow Europe GmbH, Bretten, in neue Genauigkeits- und Produktivitätsbereiche vor. Die sonst bekannte Konizität der Schnittkante wird vermieden, so dass im Ergebnis eine verbesserte Qualität hinsichtlich Teiletoleranz und Winkelfehler möglich ist. Im Vergleich zum Standardverfahren soll Dynamic Waterjet zudem die Schneidzeit pro Teil je nach Kontur erheblich verkürzen.

Eine weitere Leistungssteigerung erfährt das Wasserstrahlschneiden durch den Einsatz stärkerer Pumpen: Mit 6000 bar arbeitende Hochdruckpumpen erlauben bis zu 2,5-fach gesteigerte Schneidgeschwindigkeiten über den gesamten Materialdickenbereich oder eine bessere Schnittqualität bei gleichbleibendem Vorschub. Hinzu kommen niedrigere Betriebskosten durch den reduzierten Bedarf an Abrasiv-Material sowie größere Schnitttiefen ohne abrasive Zusätze: Mit 6000 bar sollen sich Aluminium bis 6 mm und Titan bis 3 mm Dicke ohne Abrasivmittel schneiden lassen.

Plasmaschneiden ist erste Wahl bei dicken CrNi-Blechen

Teilen: