An einem Manufacturing Execution System kommt keiner vorbei, der seine Maschinen-, Liefer- und Qualitätsprozesse verbessern will. Die Linde AG hat in einem ihrer Werke so den Pro-Kopf-Umsatz in den letzten Jahren mehr als verdreifacht. Doch wegen fehlender Standards und der heterogenen Anbieterlandschaft ist das MES-Segment immer noch zu unübersichtlich.

Von unserem Redaktionsmitglied Werner Möller ia-redaktion@t-online.de

Zu viel Ausschuss produziert, zu viel Material verbraucht und Menschen oder Maschinen nicht richtig ausgelastet – früher steuerte der Meister nach Gefühl. Heute braucht es bei der Suche nach den Ursachen mehr Informationen, intelligente Messinstrumente und neue betriebliche Organisationsformen. Das ist nicht neu, denn intelligente Fertigungssteuerungssysteme gibt es seit langem: Im IT-Zeitalter heißen sie aber Manufacturing Execution Systems (MES) und verbinden die ERP-Ebene mit der Produktionsebene. Keine triviale Aufgabe, wenn die Fertigung komplexer ist mit vielen Alternativen und unterschiedlich teuren Maschinen und Montagearbeitsplätzen. Da können die Fertigungsprozesse noch so übersichtlich sein – die Lösungsmenge wird doch schnell sehr groß. Selbst die schnellsten Rechner schaffen es nicht, alle Varianten auf einmal zu betrachten. Darum ist es nötig, hier sehr clevere Algorithmen einzusetzen. MES-Systeme versuchen deshalb, das ganze Planungswissen mit allen Fertigungsrestriktionen abzubilden. „Aber MES wurde auch als Modebegriff entdeckt“, meint Dr. Jürgen Kletti, „denn jeder Systemanbieter, der Betriebs- oder Maschinendaten erfasst, der automatisiert oder visualisiert, präsentiert sich heute als MESler.“ Der Geschäftsführer der MPDV Mikrolab GmbH aus Mosbach grenzt MES auf die Fertigungsmanagementebene ein. Für ihn hat der Meister, der Arbeitsvorbereiter, der Betriebsleiter oder der Disponent Bedarf an Daten, Informationen und Auswertungen, die ERP-Systeme nicht liefern, zumindest nicht in diesem Detaillierungsgrad.

Ein Blick in das bayrische Schalchen, zur Linde AG in den Geschäftsbereich Engineering. 730 Ingenieure und Facharbeiter fertigen und entwickeln hier Komponenten und komplettierte Module für den Einsatz in verfahrenstechnischen Anlagen. „Man kann sich nicht vorstellen, wie vielen Einflussgrößen wir von der Auftragserteilung bis Inbetriebnahme ausgesetzt sind“, sagt Günter Gebauer, Lead Engineer Job Planning bei Linde. Wie im Anlagenbau üblich, begleitet die Fertigung ein umfangreiches Änderungsmanagement, das starke Einflüsse auf die zu planenden Ressourcen und letztlich auch auf den Auslieferungstermin hat. Der Schlüssel zum Erfolg steckte in der Planungssicherheit einer Auftragssteuerung. Das Lastenheft entwarfen die Maschinenbauer gemeinsam mit der Wiesbadener Hoff Industrie Rationalisierung GmbH (HIR). „Wir wollten ein System, das alle am Wertschöpfungsprozess beteiligten Bereiche auf Basis eines gemeinsamen Datenaustauschmodells miteinander verbindet und synchronisiert“, berichtet Oliver Richter von Linde. Der IT-Projektleiter erinnert sich an den Projektstart 1996: „Uns war von Beginn an klar, dass das Kernproblem – die übergreifende Planung und Steuerung komplexer Prozesse – nur durch den Einsatz von Standardsoftware mit einem hohen Grad an Visualisierungsmöglichkeiten gelöst werden konnte.“

Auch HIR-Geschäftsführer Dr. Harald Hoff hält fest: „Wir waren uns einig, dass die Integrationsfähigkeit des Systems in die bestehende ERP/PPS-Landschaft für die Vergabe entscheidend ist und nicht die Marktpräsenz des Softwarelieferanten.“ Neben dem Management, den Auftragsleitstellen und der Fertigungsplanung mit rund 50 Usern sollte ein breiter Zugriff auf das System von zwei Produktionsstandorten aus möglich sein. Dadurch konnte der starke Abstimmungsbedarf der Teilprozesse erfüllt werden, der tagesaktuell durch individuelle Rückmeldungen der Ausführungsebenen der knapp 200 User entsteht. Von klassischer ERP/PPS-Funktionalität war demzufolge nicht die Rede. Bei der Auswahl der Systeme bekam die Berliner PSI AG den Zuschlag. Der Grund: Ihr MES-System konnte sowohl horizontal als auch vertikal unterschiedliche Planungsstufen abbilden.

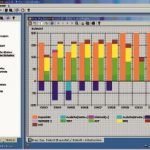

Basis des Ansatzes war die Linde-Eigenentwicklung FPL zur Fertigungs- und Materialplanung. FPL liefert Daten zum Grobplanen der Ressourcen für Engineering und Fertigung. Es berücksichtigt Ecktermine und Aufwände des PSI-Tools Projektmanagement (PM), der Leitzentrale des Prozessmanagers. An dieser Stelle wird die Wertschöpfungskette geschmiedet, die bereits in der Angebotsphase den Liefertermin sichert. Reports zu Terminplänen und Kapazitätsauslastungen der Fertigung stehen frühzeitig zur Verfügung. FPL liefert nun die Fertigungsauftragsnetze als Input für die Vorwärts- und Rückwärtsterminierung in der PSI-Komponente GAT (Grunddaten-Auftrags-Terminieren).

Der Kommunikationsserver stellt sicher, dass in den Leitständen ein zeitnaher Datenabgleich erfolgt und realistische Fertigungstermine berechnet werden. Alle beteiligten Bereiche geben dabei täglich Daten in die Berechnungen ein. Die Summe aller Rückmeldungen bestimmen somit die fortschreitende Planung – höchste Aktualität bis hin zur Grobplanungsebene im PM. „Durch das kontinuierliche Änderungsmanagement sprechen wir von einer bewirtschafteten Planungsstruktur“, sagt Günter Gebauer. Entscheidend jedoch ist, dass durch die Simulation in den Leitständen eine rückstandsfreie Planung sichergestellt wird. Systembedingt – quasi als Nebenprodukt – entstehen Arbeitsvorratslisten, die der Werker termingesichert abarbeitet. Alle Arbeitsgruppen organisieren sich so selbst, da alle internen Kunden-Lieferanten-Beziehungen mit dem Zieltermin synchronisiert sind.

Zusätzlich stellt die Personal-Einsatz-Planung (PEP) von PSI dem Projektmanagement und den Leitständen das aktuelle Kapazitätsangebot pro Arbeits- und Kapazitätsgruppe in Echtzeit bereit. „Das Management kann also direkt Einfluss auf die Shop-Floor-Ebene nehmen und dabei Termin- und Kapazitätsverschiebungen nachvollziehen“, argumentiert Oliver Richter.

„Seit wir mit dem System arbeiten, haben wir alle Liefertermine gehalten“, berichtet Günter Gebauer. Darüber hinaus konnten Durchlaufzeiten und Lagerbestände um rund 30 % und Fehlteile um knapp 90 % reduziert werden.“ Betrachtet man die Entwicklung des Pro-Kopf-Umsatzes je Mitarbeiter, so konnte das Unternehmen innerhalb von acht Jahren eine Steigerung um mehr als 200 % verzeichnen.

Stellt sich die Frage, ob nun alle Unternehmen MES brauchen? Harald Hoff vergleicht dann gerne die Linde AG mit dem Serienfertiger TRW Fahrwerkssysteme GmbH & Co. KG. Die unterschiedlichen Unternehmen haben beide erfolgreich MES-Systeme eingeführt. Nur die Anforderungen waren andere, denn TRW fertigt hochautomatisiert. Doch wenn Engineering nicht nur geplant, sondern gesteuert werden soll, wenn für Performance-Analysen wichtige Produktionskennzahlen erforderlich sind, wenn teure Werkzeuge verwaltet werden müssen und eine vorbeugende Instandhaltung notwendig ist, dann macht MES auch für einen Serienfertiger Sinn.

Nur welches nehmen? Ausschreiben sollte ein Unternehmen ein MES-Projekt nur dann, wenn wirklich alle Anforderungen in einem widerspruchslosen Lastenheft klar formuliert sind. Wer von vornherein einen verbindlichen Preis ohne Klärung der technischen Details erwartet, liegt falsch. Harald Hoff bietet hier Systemauswahlhilfen,die in auswertbaren Kapiteln ein oder mehrere Anforderungsprofile nach Priorität erfassen.

Dass MES-Applikationen immer den Kundenanforderungen entsprechend angepasst werden müssen, zeigt auch bei der Linde AG die Umsetzungsdauer von einigen Jahren, was allerdings den Erfolg nicht schmälert.

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: