In der mittelständischen Schmiedebranche vollzieht sich ein tiefreichender Wandel. Der moderne Schmied ist ein hochqualifizierter Spezialist mit IT-Know-how und ein Entwicklungspartner für seine Kunden. Doch die Ertragssituation ist seit Jahren unbefriedigend.

Klaus Vollrath ist Fachjournalist in Herne

Auf die Zuverlässigkeit von geschmiedeten Komponenten beispielsweise für Kfz-Fahrwerke muss sich der Fahrer bedingungslos verlassen können“, sagt Dipl.-Ing. (FH) Rainer Knaup, Fertigungsleiter Großschmiede bei Carl Dan. Peddinghaus in Ennepetal. Obwohl Schmiedeteile geradezu als Sinnbilder von Eigenschaften wie Robustheit und Zuverlässigkeit gelten, werden Schmiede nach wie vor eher als Handwerker fürs Grobe angesehen denn als High-Tech-Spezialisten. Dabei sind ihre Prozesse viel komplizierter als bei vielen anderen industriellen Verfahren.

Gerade die Komplexität der beim Schmieden ablaufenden Vorgänge hat deren numerische Modellierung erst in den letzten Jahren möglich werden lassen. Erst die Fortschritte bei Hard- und Software gestatten es, Schmiedevorgänge mit vertretbarem Aufwand im Computer nachzuvollziehen. Damit wandelt sich das Schmieden zum modernen Near-Net-Shape-Verfahren, das mit Hilfe rechnergesteuerter Anlagen reproduzierbare Qualität erzeugt.

Im heutigen Schmiedebetrieb können viele An-lagen nicht mehr ohne Kenntnisse der Computertechnik bedient werden. Hauptarbeitsgerät des modernen Schmieds ist die Maus, der Hammer ist nur nostalgisches Relikt.

„Um diese geänderte Qualität unserer Tätigkeit auch im Sprachgebrauch deutlich zu machen, ziehen wir es heute vor, nicht mehr vom Schmieden, sondern von der Massivumformung zu sprechen“, erläutert Ing. Werner W. Adlof, Leiter der Infostelle des Industrieverbandes Deutscher Schmieden e.V. (IDS) in Hagen, der mit rund 100 Firmenmitgliedern größten Organisation der Branche. Wichtigste Verfahren sind Gesenkschmieden, Stauchen, Fließpressen, Freiformschmieden und Ringwalzen. Darüber hinaus gibt es noch weitere, teils sehr spezielle Verfahren der Massivumformung, zum Beispiel bei der Fertigung von Rohren. Letzteres wird jedoch nicht der Schmiedebranche zugerechnet.

Von den Mengen her dominiert eindeutig das Gesenkschmieden. Hierbei erfolgt die Formgebung mit Hilfe von zwei gegeneinander bewegten Werkzeughälften, den sogenannten Gesenken. Wegen der hohen Kosten für die metallischen Werkzeuge rechnet es sich in der Regel nur bei entsprechenden Stückzahlen. Beim Freiformschmieden erfolgt die Umformung dagegen mit Hilfe von nicht formgebundenen Werkzeugen. Das Stauchen mit Waagerecht-Stauchmaschinen erfolgt mit Hilfe eines dreiteiligen Werkzeugs. Beim Fließpressen wird der Werkstoff durch das formgebende Werkzeug hindurchgepresst und fließt danach frei. Beim Ringwalzen schließlich wird eine zuvor gelochte Scheibe im Walzspalt eines speziellen Walzwerks partiell umgeformt. In der Praxis kommt es teilweise zur Kombination der Verfahren.

Unter den Werkstoffen dominiert nach wie vor der Stahl. „In Deutschland wurden im Jahre 2001 rund 2,27 Mio. t. Schmiedeteile gefertigt“, weiß IDS-Mann Werner Adlof. Weit über 90 % dieser Menge besteht aus Stahl. Alle anderen Werkstoffe – großtechnisch werden neben unlegierten Stählen und Edelstählen auch noch Aluminium, Kupfer, Nickelbasis- und Titanwerkstoffe verarbeitet – spielen von der Tonnage her nur eine untergeordnete Rolle. Dementsprechend gibt es eine große Anzahl von Unternehmen, die ausschließlich Stähle verarbeiten, und eine deutlich geringere Zahl von Firmen, die noch weitere Werkstoffe im Programm haben. Auf der anderen Seite gibt es auch im Aluminium- und Kupferbereich Unternehmen, die ausschließlich NE-Metalle verarbeiten.

Die Branche hat einen geringen Organisationsgrad. Einzige reine Interessenvertretung ist der IDS, dem rund 100 Schmieden angehören. Dieser Verband gruppiert jedoch nur in bestimmten Teilbereichen die Mehrheit der Hersteller: „Im Bereich Gesenkschmieden und bei Stauchteilen vereinen unsere Mitgliedswerke etwa 90 % des jeweiligen Produktionsvolumens auf sich“, berichtet Adlof. Ähnlich hoch sei der Organisationsgrad auch im Bereich des Warmfließpressens, während man in den anderen Segmenten meist zwischen 30 % und 50 % liege.

Zweiter Big Player der Branche ist der Verein Deutscher Eisenhüttenleute (VDEh), zu dessen rund 130 Mitgliedsunternehmen immerhin 24 Firmen mit Schmiede- oder Ringwalzaktivitäten gehören.

Auf der NE-Metallseite ist die Branche nicht eigenständig vertreten. Zwar gehören die entsprechenden Unternehmen meist dem Gesamtverband der Aluminiumindustrie (GDA) oder dem Gesamtverband der Deutschen Buntmetallindustrie (GDB) an, doch gibt es dort aufgrund der im Vergleich mit anderen Sparten der Branche sehr geringen Produktionsvolumina nur wenig schmiedespezifisches Zahlenmaterial. Diese uneinheitliche Organisationsstruktur hat natürlich Auswirkungen auf die Zahlenwerke, die die Branche nicht exakt wiedergeben können.

„Zu den im IDS organisierten Firmen gehören nicht nur Schmieden, sondern auch andere Unternehmen der Branche wie zum Beispiel Hersteller von Anlagen und Ausrüstungen für die Schmiedeindustrie“, ergänzt IDS-Experte Adlof.

Im Jahre 2001 erzeugten diese mit rund 25 000 Mitarbeitern etwa 1,2 Mio. t Gesenkschmiedeteile und erwirtschafteten einen Umsatz von etwa 2,3 Mrd. Euro. Für die gesamte Branche ermittelte der IDS für das Jahr 2001 eine Produk-tionsmenge von 2,2 Mio. t, davon 1,522 Mio. t Gesenkschmiedeteile, und einen Umsatz von rund 4,8 Mrd. Euro.

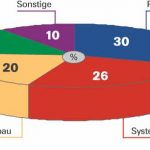

Die Firmengrößenstatistik des IDS weist eine typisch mittelständische Branchenstruktur aus: Knapp drei Viertel der Betriebe haben weniger als 200 Beschäftigte. Ein Blick auf die regionale Verteilung zeigt, dass die große Mehrheit der Firmen in den traditionellen Industriestandorten Nordrhein-Westfalen und Baden-Württemberg angesiedelt ist. Mit Abstand wichtigste Abnehmerbranche ist die Automobilindustrie mit rund 44 %, gefolgt von (Auto-)Systemherstellern mit 26 % und dem Maschinenbau mit 20 %. Die Exportquote liegt bei rund einem Viertel.

Die Aussichten für das laufende Jahr beurteilt der IDS eher gedämpft: „Nach fünf Jahren guter Mengenkonjunktur erwarten wir für 2002 einen Mengenrückgang von 4 bis 5 %“, bedauert Adlof. Hauptgrund ist der starke Rückgang der Inlandsnachfrage um rund 10 %, der auch durch eine 12%ige Steigerung des Exports nicht ausgeglichen werden konnte. Sorgen bereitet den Schmieden vor allem die seit Jahren unbefriedigende Ertragssituation. Die Abnehmer – vor allem die Kfz-Branche – seien nicht bereit, Preiserhöhungen aufgrund der Kostensteigerungen im Personal- und Energiebereich sowie aufgrund des in der zweiten Jahreshälfte zu verzeichnenden Preisanstiegs beim Materialeinkauf zu akzeptieren. Hinzu kommt, dass die Kfz-Hersteller in eigenen Schmiedebetrieben rund 400 000 t Schmiedeteile herstellen und dadurch Druck auf die freien Schmieden ausüben können.

Bei den im VDEh organisierten Unternehmen handelt es sich vor allem um Freiformschmieden und Ringwalzwerke. Im Unterschied zu den Gesenkschmieden ist dieser Industriezweig primär auf Einzelfertigung ausgerichtet, wobei Schmiedestücke bis zu 120 t und Ringe von 0,5kg bis 25t erzeugt werden. Eine Sonderstellung nehmen in dieser Gruppe solche Schmieden ein, die Stückgewichte von 50 t liefern können: Davon gibt es insgesamt nur vier.

Bei Freiform-Schmiedeteilen geht es oft um sehr hohe Werte: Eine Kurbelwelle mit einem Gewicht von 21t für einen Dieselmotor mit 16 000kW kostet rund 240 000 Euro, Turbinenläufer oder Generatorwellen liegen bei 150 000 Euro, und bei Ringen für die Düsenkammern der Antriebsaggregate von Flugzeugen liegt der Kilopreis bei 1000 Euro.

Die Betriebsgrößen liegen deutlich über denjenigen der IDS-Betriebe: Von den 24 VDEh-Mitgliedswerken haben nur sieben weniger als 200 Mitarbeiter, bei vier weiteren liegt die Belegschaftsstärke zwischen 200 und 399, die übrigen haben einen Personalbestand oberhalb von 400.

Im Durchschnitt der Jahre 1994 bis 1999 lag die Produktion der deutschen Firmen bei 550 000 t, im Ausland waren es jeweils rund 80 000 t. Das Produktionsvolumen stieg in diesem Zeitraum zwar langsam, jedoch stetig an. Diese Mengenstabilität hat vermutlich zum Teil mit der sehr heterogenen Abnehmerstruktur zu tun, wodurch sich die Abhängigkeit von der Konjunkturentwicklung in einzelnen Teilmärkten verringert.

Während die Gesamtzahl der Beschäftigten von 1994 bis 1999 in den betrachteten 24 Unternehmen um rund 8 % auf 6600 zurückging, stieg die Anzahl der Mitarbeiter in den eigentlichen Schmiede- und Ringwalzbereichen sogar leicht auf nahezu 700 an. Zugleich dokumentiert dies auch die Zunahme der Wertschöpfungstiefe in den Schmieden: „Neueinstellungen wurden insbesondere in mechanischen Werkstätten vorgenommen, um den Forderungen der Abnehmer nach intensiver bearbeiteten Werkstücken nachkommen zu können“, weiß der VDEh-Vorsitzende Prof. Dr.-Ing. Dieter Ameling. Weiterer Hinweis darauf ist der Umsatzzuwachs. Dieser liegt oberhalb des Mengenwachstums, obwohl sich die Materialpreise für Schmiedeerzeugnisse in diesem Zeitraum nur unwesentlich verändert haben.

Kontakt

IDS

Industrieverband Deutscher Schmieden e.V. (IDS)

Goldene Pforte 1

58093 Hagen

Tel. (02331) 958828

Fax (02331) 958728,

VDEh

Verein Deutscher Eisen-hüttenleute (VDEh)

Sohnstraße 65

40237 Düsseldorf

Tel. (0211) 6707-0

Fax : (211) 6707-310

Teilen: