Spannend kann so ein Vakuum sein: Empfindliche Werkstücke hält der Unterdruck schonend und sicher. Ein Hauch reicht aus, um dünne Druckplatten in einem Belichter zu fixieren.

Maren Vortisch ist Mitarbeiterin bei Horst Witte Gerätebau in Bleckede

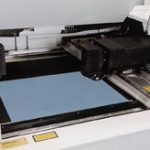

Zum Spannen empfindlicher, flächiger Werkstücke eignet sich die Vakuumtechnik. Die Basys-Print GmbH, Hersteller von Belichtungsgeräten für konventionelle Druckplatten durch UV-Licht, nutzt diese Technologie, um Offset-Druckplatten zu fixieren: Das Unternehmen hat seine UV-Setter 710 mit Vakuumspannplatten von Horst Witte Gerätebau, Bleckede, ausgerüstet. Das Gerät projiziert digitale Daten auf herkömmliche Offsetdruckplatten, die verwacklungsfrei gehalten werden müssen.

Die Spannplatten in den UV-Settern sind 1220 mm x 895 mm groß. Nacheinander plazieren die Drucker die für den Vierfarbdruck erforderlichen Offset-Druckplatten mit Hilfe eines Paßleistensystems auf dem Vakuumtisch, so daß sie die Platten separat belichten können. Die Positionierung muß auf den Mikrometer genau erfolgen, weil für den Druckvorgang die vier belichteten Platten exakt übereinander gelegt werden müssen. Nur so ist das gewünschte Druckbild zu erreichen. Für den berührungslosen Spannvorgang muß die Spannplatte außerdem absolut eben sein.

Weil das zu belichtende Material äußerst empfindlich ist, mußte eine Spannmethode gefunden werden, welche die Druckplatten nicht strapaziert und zugleich die Belichtungsfläche nicht einschränkt. Basys-Print wählte Vakuumplatten mit einem feinen Bohrungsraster. Hierauf werden die 0,3 mm dünnen, lichtempfindlichen Werkstücke plaziert. Auf dem Tisch können die Drucker mehrere Druckplatten gleichzeitig spannen und belichten.

Um flexible Bearbeitungsvorgänge zu gewährleisten, ist die Vakuumplatte in drei oder vier Saugbereiche aufgeteilt. Der erste Bereich ist unveränderlich, während die anderen durch Elektro-Magnetventile zugeschaltet werden können, um den Spannbereich dem Werkstück anzupassen oder gleichzeitig mehrere Druckplatten unterschiedlicher Größe zu belichten. Durch die Flexibilität der Vakuum-Platten besteht die Möglichkeit, auch andere lichtempfindliche Materialien, beispielsweise Tageslichtfilme, zu fixieren.

Die Vakuumeinheit setzt sich aus zwei Platten zusammen und ist 30 mm hoch. Auf der oberen Platte, die der Werkstückfixierung dient, befinden sich feine Bohrungen mit 1 mm Durchmesser. Der Rasterabstand beträgt 20 mm. Dadurch werden die Druckplatten schonend und gleichmäßig angesaugt. Zum Fixieren wird die Luft durch die Rasterbohrungen der Oberplatte abgesaugt. Für jede Reihe dieser Bohrungen befindet sich in der unteren Platte ein Kanal, der die Luft ableitet und so das Vakuum produziert.

Eine vakuumerzeugende Pumpe saugt die Luft unter dem zu haltenden Werkstück ab, so daß ein Unterdruck an der Auflagefläche entsteht. Aus der Druckdifferenz ergibt sich die Haltekraft.

Die üblicherweise eingesetzten Vakuumpumpen für Gebrauchsvakuum erzielen einen Unterdruck bis zu 990 mbar, das sind etwa 99 % des atmosphärischen Luftdruckes von 1 bar.

Da im vorliegenden Fall lediglich UV-Licht auf die dünnen Werkstücke auftrifft, die auch mit geringen Kräften sicher fixiert werden können, reicht ein geringeres Vakuum aus. Deshalb wurden für den UV-Setter Seitenkanalverdichter eingesetzt, die mit 170 bis 190 mbar beziehungsweise einem Vakuum von 17 bis 19 % arbeiten. Der Vakuumerzeuger nutzt einen sehr hohen Volumenstrom. So bleibt das Vakuum auch dann erhalten, wenn die Spannplatte nicht vollständig mit dem Werkstück belegt ist.

Die gleichmäßige Kraftverteilung beim Vakuumspannen macht das Spannen empfindlicher Werkstücke erst möglicht. Wird eine Druckplatte im DIN-A4-Format auf der Vakuumplatte gespannt, wird diese mit etwa 1 kN auf die Vakuumplatte gedrückt. Der Flächendruck erreicht niemals mehr als 0,19 N/cm2.

Für den Einsatz der Vakuumtechnik spricht auch der Rationalisierungseffekt: Nach dem Plazieren der Druckplatten auf dem Vakuumtisch wird der Spannvorgang per Knopfdruck elektromagnetisch gesteuert. Spannen und Lösen der Werkstücke erfolgt in Sekundenschnelle.

„Zum Fixieren der Druckvorlagen ist die Vakuumspanntechnik die beste Lösung“, sagt Dipl.-Ing. Jens Düffert, Produktionsleiter von Basys-Print. „Denn der UV-Setter ist platzsparend konzipiert, und die flachen Vakuumplatten nehmen keinen zusätzlichen Raum in Anspruch.“ Eine ohnehin erforderliche schwarze Auflagefläche diene gleichzeitig der Werkstückfixierung – und das Format der Spannplatten entspreche genau dem der Belichtungsfläche.

Vakuum-Spanntechnik: Die Vorteile der Technologie im Überblick

Die moderne Vakuumspanntechnik verfügt über sehr differenzierte Spannvorrichtungen, die den steigenden Anforderungen bezüglich Leistungsfähigkeit und Bedienungskomfort gerecht werden. Die Vorteile dieser Technologie in Stichworten:

Werkstücke können ohne störende Spannpratzen und Schrauben an fünf Seiten bearbeitet werden.

Die Spannzeit beschränkt sich auf die Betätigung des Ventils – unabhänig von der Werkstückgröße. Spannen und Lösen des Werkstückes erfolgt per Knopfdruck.

Beschädigungen der Werkstücke und Verspannungen sind ausgeschlossen, da weder Spannpratzen noch Schraubstöcke verwendet werden.

Es können nahezu alle Materialien gespannt werden: zum Beispiel Aluminium, NE-Metalle, Kunststoffe, Folien, Glas, Holz, Gummi, Keramik, Graphit und Stahl.

Auswahlhilfe: Das passende System

Horst Witte bietet verschiedene Spannmittel an. Welches sich für welche Zwecke eignet, sagt diese Liste.

Vakuumrasterplatten

Für rechteckige Werkstücke ohne Durchbrüche bieten sich Vakuumrasterplatten an. Diese dichten selbst bei rauhen Werkstückoberflächen gut ab, was den Einsatz für schwere Zerspanungsarbeiten wie Fräsen, Schleifen oder Drehen ermöglicht.

Sintermetallplatten

Diese Platten fixieren extrem weiche und bis unter 1 mm dünne Werkstücke, etwa Gummi, Folien, Papier oder Metallbänder. Aufgrund der gleichmäßig porösen Oberfläche der Spannplatte sind weder Bohrungen noch Nuten für die Vakuumzufuhr erforderlich. Sintermetallplatten eignen sich für Meß- und Prüfverfahren sowie Präzisionszerspanungen im Mikro- und Nanometerbereich.

Schlitz-Vakuumplatten

Kompliziert geformte Werkstücke werden für leichte Zerspanungsarbeiten auf sehr flachen Schlitz-Vakuumplatten gespannt. Der Spannbereich läßt sich durch einen in Querrichtung verschiebbaren Schlauch, einen Kunststoff-Chip oder eine Abdeckfolie begrenzen. So paßt sich der Spannbereich exakt der Werkstückkontur an.

Kunststoffmatte Vac-Mat

Vac-Mat ist eine 2,5 mm dünne Kunststoffmatte, die auf einer Vakuumplatte positioniert wird. Damit können ohne Vakuumverlust oder Beschädigungen der Vakuumplatten Löcher gebohrt oder Werkstücke komplett durchgefräst werden. Da die Bearbeitung in nur einer Aufspannung erfolgen kann, sind Nacharbeiten überflüssig, wie das Ausbrechen der Werkstücke, Entgraten, Aufspannen durch Niederhalter oder Doppelklebeband. Bearbeitungs- und Durchlaufzeiten reduzieren sich so erheblich.

Vacudisc

Die Auflagen dieser Vakuumspannplatten bestehen aus mikroporöser Keramik. Vacudiscs halten sehr empfindliche oder dünne Materialien, wie Folien (0,01 mm) oder Wafer-Plates für Computer-Chips. Sie eignen sich etwa zum Gravieren eben aufliegender Werkstücke. Die Porösität sowie eine Porengröße von 15 bis 29 µm sorgen für eine gleichmäßige, schonende Fixierung der Werkstücke. Weil jegliche Nuten und Bohrungen fehlen, verformen sich die Werkstücke nicht.

Flip-Pods aus Aluminium: Werkstücke auch an Unterseite bearbeiten

Neuerdings bietet Horst Witte Gerätebau, Bleckede, seine Flip-Pods auch aus Aluminium an; aus Kunststoff gibt es das Vakuum-Spannsystem schon länger. Es wurde bisher vorrangig zum Bohren und Fräsen von Holz-, Kunststoff- und Glasteilen eingesetzt.

Mit der Alu-Ausführung wird diese Technik nach Aussage des Herstellers nun auch für die Bearbeitung großflächiger Teile in der metallbearbeitenden Industrie interessant. Die Genauigkeiten sollen wenige Hundertstel Millimeter betragen. Das modulare System hält auch unebene Werkstücke sicher in Position. Es kann auf allen gängigen CNC-Fräsmaschinen eingesetzt werden.

Flip-Pod besteht aus einer Vakuumplatte mit durchgängigem Raster, in das die Pods, entsprechend der Werkstückgeometrie, eingesetzt werden. Die Pod-Grundkörper dienen als Auflagefläche für das zu spannende Werkstück. Nicht benötigte Pods dreht der Anwender einfach um. Sie versinken in den Hohlräumen der Platte, während die aktiven Elemente etwa 30 mm aus der Vorrichtung herausragen.

So wird eine Konturbearbeitung selbst an der Unterseite des Werkstücks möglich. Der Anwender kann Fasen, Radien und Hinterfräsungen auf diese Weise sowohl an der inneren als auch an der äußeren Werkstückkontur leicht herstellen. tp

Teilen: