Maschinenstillstand, Leerlaufzeiten, Qualitätsmängel: Viele Faktoren wirken einem effizienten Anlagenbetrieb entgegen. Total Productive Maintenance (TPM) als teamorientierte Instandhaltungsstrategie soll helfen und die wertschöpfende Laufzeit maximieren.

Von unserem Redaktionsmitglied Thomas Preuß

Ein Pferd frißt immer, ein Auto nur, wenn es fährt.“ Mit diesem Spruch wurde um die Jahrhundertwende für das Automobil geworben. Doch der clevere Verkaufsgag zieht heute nicht mehr – weder beim Privatmann noch im industriellen Bereich. Daß eine Maschine auch dann das Geld ihres Besitzers frißt, wenn sie steht, ist kein Geheimnis mehr.

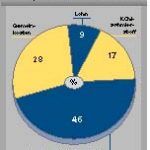

Erhöhung der Gesamtanlageneffizienz heißt deshalb das Zauberwort, der Branche bekannt als OEE (Overall Equipment Effectiveness). Ihre Gegenspieler: Störungen, Einricht- und Justierarbeiten, Stillstandzeiten sowie Anfahrverluste und Qualitätsmängel. Eine Beseitigung solcher Verlustquellen ist das Ziel jedes Unternehmens.

Die wertschöpfende Laufzeit ihrer Anlagen lag beispielsweise bei der Pirelli Reifenwerke GmbH in Höchst vor fünf Jahren noch bei unter zwei Dritteln. „1993 haben wir dann TPM eingeführt“, erläutert Matthias Sommer, Manager für Kaizen Engineering bei dem Reifenhersteller. Auch die totale, produktionsbezogene Instandhaltung (TPM = Total Productive Maintenance) ist so ein Wunderwort unserer Zeit. Und es scheint wahrlich Wunder zu wirken: „Allein im ersten Jahr ist die Zahl der Störungen um die Hälfte gesunken“, sagt Sommer. Der Plan für 1997 forderte einen Wert von weniger als 15 Prozent – bezogen auf 1993 –, und auch der wurde erfüllt.

Die reine Zahl ist noch wenig aussagekräftig. Andere Werte verdeutlichen den Charme des Ansatzes: den Stillstand um die Hälfte, die Qualitätsverluste um 40 Prozent reduziert – und die Produktivität ist um 30 Prozent gestiegen. Dabei haben sich die Laufzeiten zwischen den einzelnen Störungen bei Pirelli verzehnfacht. Das alles, versteht sich, bei gesunkenen Instandhaltungskosten.

Was andere nüchtern als TPM bezeichnen, ist für Hans-Juergen Dietzel, Ex-Manager der 3M Company, nicht weniger als die dritte industrielle Revolution: „Der Mensch rückt, anstelle der Maschine, endlich wieder in den Mittelpunkt der Produktion.“ Dietzel sieht den Mitarbeiter als Schlüsselfaktor für das Gelingen der integrativen Instandhaltungsstrategie.

TPM, das ist nicht mehr das ungeplante Crash-Management der 70er Jahre, als die Betriebe volle Ersatzteillager, zum Teil gar einen redundanten Maschinenpark unterhielten, nur damit bei einem Anlagenausfall nicht gleich die ganze Produktion lahmlag. TPM ist auch mehr als die zustandsabhängige Instandhaltung (IH) der 80er, als immerhin geplant und an jeweilige Produktionsbedürfnisse angepaßt vorgegangen wurde.

Unter TPM versteht man heute eine teamorientierte, vorausschauende und vorbeugende Strategie, die sehr gutes Fachpersonal erfordert. Arbeitsplatz-übergreifende Gruppen sollen Anlagen und Prozesse beherrschen, Instandhaltungsaufgaben werden in die Produk-tion integriert. Der Maschinenbediener übernimmt die einfachen IH-Aktivitäten, die aufwendigeren unterliegen einer zentralen Verantwortung oder werden von Fremdfirmen geleistet.

Ohne qualifizierte Mitarbeiter funktioniert TPM nicht

Diese Instandhaltungsstrategie geht zurück auf den Japaner Nakajima. Nach seiner Philosophie hat die Instandhaltung sechs Hauptstörfaktoren zu beseitigen. Dazu zählen in erster Linie Verlustzeiten. Die können durch Stillstand entstehen, der wiederum durch unerwarteten Anlagenausfall und Justiervorgänge beim Werkzeugwechsel an Pressen oder Spritzgießmaschinen verursacht wird. Weitere „big losses“ betreffen die Geschwindigkeit, etwa durch Leerlauf und kurze Stopps, die auf Sensorfehler oder blockierte Zuführschächte zurückgehen. In diese Kategorie gehören auch Einbußen durch Abweichung der tatsächlichen von der geplanten Taktzeit. Auch Prozeßfehler, die zu Ausschuß, Nach-arbeit oder anderen Qualitätsmängeln führen, vermindern die Produktivität der Linie. Schließlich sind noch Anlaufverluste zu nennen, wie sie vom Start der Produktion bis zum stabilen Prozeßablauf auftreten.

Wer alle Verlustquellen beseitigt, maximiert seine Anlageneffizienz: Weniger Ausfallzeiten erhöhen unmittelbar die Verfügbarkeit; wird an den Parametern gearbeitet, die die Geschwindigkeit beeinflussen, so steigt die Maschinenleistung. Und kann der Betreiber die aufgeführten Prozeßfehlerquellen eliminieren, wächst automatisch die Quote an Qualitätsprodukten. Kennzeichnend für die Beseitigung dieser Verluste, wie überhaupt für die TPM-Philosophie, ist das Zusammenwirken von Mensch und Maschine, das erst das Erreichen des Ziels „Null Fehler“ ermöglicht. Der Bediener muß alle Maschinenparameter beherrschen, die eine solchermaßen fehlerlose Produktion gewährleisten.

Ein Aufhänger für diese Form der IH-Organisation war die Erkenntnis, daß ein klassischer Instandhalter zwar die Technologie zur Instandhaltung einer Maschine beherrscht, das eigentliche Wissen über den Zustand der Maschine jedoch beim Bediener liegt. Er ist den täglichen Umgang mit der Maschine gewohnt und spürt jede sich anzeigende Veränderung sofort. Da die Verantwortung für die Maschine jedoch nicht bei ihm selbst liegt, sondern bei einer separaten Abteilung Instandhaltung, hat er oft kein unmittelbares Interesse, seine Beobachtung weiterzugeben. Die IH-Abteilung wiederum traut dem Anlagenfahrer dieses Wissen nicht zu und schon gar nicht das Können, kleinere Störungen selbst zu beheben.

Grundreinigung der Maschinegilt als erster Schritt für alle

Mit TPM dagegen werden alle Funktionen, die die Steuerung und Sicherung des Prozesses unmittelbar beeinflussen, an die Linie und damit in den Produktionsprozeß integriert. Dies erfordert eine entsprechende Qualifikation der Mitarbeiter, die es natürlich nicht umsonst gibt. Bei Pirelli haben sich „die Kosten für den Schulungsbedarf innerhalb von zwei Jahren verdoppelt“, wie Matthias Sommer ausgerechnet hat. „Mittlerweile sind sie aber wieder rückläufig.“

Dieser Organisationsaufwand ist nötig, darin sind sich die Experten einig. „Gerade ein Land wie Deutschland, das sich ständig auf dem aktuellen Stand der Technik befindet, um im internationalen Wettbewerb bestehen zu können“, sagt der pensionierte 3M-Mann Hans-Juergen Dietzel, „ist auf das Potential seiner Mitarbeiter angewiesen.“ Und daher müsse man dessen Engagement, Phantasie, Kreativität und Eigeninitiative fördern.

Die Motivation anzukurbeln, ist Aufgabe des Managements. „Erfolg erlebbar machen“, lautet die Formel von Pirelli-Mann Matthias Sommer. Tafeln mit den erreichten niedrigen Störfallzahlen, mit der gesunkenen Stillstandszeit oder mit geringeren Qualitätsverlusten sind schnell aufgestellt. Lob und Anerkennung, beispielsweise durch Prämien, sowie das Einbinden in Entscheidungsprozesse gehören dazu.

Die Umsetzung von TPM erfolgt in sieben Schritten, die zum eigenverantwortlichen Team führen.

- 1. Die Grundreinigung der Maschine durch alle an ihr Beschäftigten steht am Beginn. Die Anlage muß sich in einem optimalen Ausgangszustand befinden, gereinigt, justiert und abgeschmiert sein. Der Beginn mit der Reinigung hat den Vorteil, daß die Mitarbeiter motiviert sind, Schmutz von vornherein zu vermeiden. Außerdem fallen ihnen Rostansätze oder Ölverlust viel eher auf als externen Instandhaltern, da sie ständig mit und an der Maschine arbeiten.

- 2. Als nächstes sind alle Quellen der Verunreinigung zu eliminieren, um in Zukunft einfacheres Reinigen und leichteres Abschmieren zu erlauben.

- 3. Im dritten Schritt werden Standards fürs Reinigen und Schmieren oder für Einrichtarbeiten erstellt. Diese Standards sollen die Anlage in einem sauberen, gut justierten Zustand erhalten.

- 4. Beherrschen die Mitarbeiter die Grundstandards, werden sie für die Generalinspektion geschult. Sie können dann kleinere Defekte erkennen.

- 5. Die Instandhaltung geht in die Produktion über. Die Mitarbeiter aus der Fertigung überprüfen ihre Anlageneigenständig.

- 6. Sämtliche Aufgaben sind standardisiert, das Team organisiert seinen Arbeitsplatz eigenständig.

- 7. Maschinenführer und Instandhalter sind dieselbe Person oder Bestandteil eines Teams. Das autonome Team setzt Maßnahmen um, die die Anlagenverfügbarkeit weiter verbessern.

Die TPM-Strategie führt für den einzelnen zur Aufgabenbereicherung und zu mehr Selbstverwirklichung. Die höhere Qualifikation sichert zudem seine Zukunft. Das Unternehmen profitiert durch mehr Wettbewerbsfähigkeit, höheren Kundennutzen und bessere Qualität.

Bleibt die Frage, in welchen Sphären sich ein Unternehmen bewegen muß, damit TPM für es interessant wird. „Sobald irgendwelche Vorgänge in der Fertigung unübersichtlich werden oder Ecken anfangen zu verschmutzen“, meint Matthias Eberle vom Stuttgarter Fraunhofer-Institut für Produktionstechnik und Automatisierung (IPA), „lohnt es sich, über TPM nachzudenken.“

Ab fünf bis zehn Instandhaltungsmitarbeiter hält er Total Productive Maintenance für „eine gute Idee“. Hans-Juergen Dietzel dagegen hält TPM nur für Betriebe geeignet, die eigenes Fachpersonal – Mechaniker, Schlosser oder Elektriker – beschäftigen: „Ohne qualifizierte Mitarbeiter läuft nichts.“

Pro (Dr. Siegfried Stender): Im Kampf um weitere Prozente gibt es kaum Alternativen

Seit Maschinen in Fabriken stehen, wird versucht, Stillstand zu eliminieren. Je nachdem, was teurer war, wurde entweder in Arbeitskraft oder in technische Innovation investiert, um Stör- und Rüstzeiten, Leerlauf und fehlerhafte Teile zu vermeiden. Je höher die Anschaffungskosten für eine Maschine sind, desto größer muß die Stückzahl und desto besser muß die Qualität der auf ihr produzierten Teile sein, um Rentabilität zu erzielen.

Im Rennen der Optimierungslösungen hält sich TPM – Total Productive Maintenance – weit vorne. Das Echo auf seine Anwendung ist zwiespältig. Auf Kongressen und in der Presse hört man von gloriosen Erfolgen, aber auch vor deprimierenden Bauchlandungen wird gewarnt. Dies ist keine Überraschung, denn die Einführung der Strategie löst langjährig gewachsene Strukturen auf, und wer nicht gründlich vorbereitet ist, hat nur einen Fehlschlag zu erwarten.

In der Arbeitswelt vollzieht sich derzeit ein grundlegender Umbruch vom industriellen Sektor zur Dienstleistung. TPM trägt dieser Entwicklung Rechnung, indem es die Trennung zwischen Produktion und Instandhaltung aufhebt. Allerdings ist es mehr, als nur eine Verlagerung von Instandhaltungstätigkeiten in die Fertigung.

TPM ist eine Philosophie, die auf partnerschaftlichem Rollenverständnis basiert. Der Mitarbeiter und seine Qualifikation ist, wie bei allen humanzentrierten Ansätzen, die Schlüsselstelle. Gruppenarbeit, Teamkonzepte und Kaizen, die TPM flankieren, funktionieren nur, wenn der Mitarbeiter auf die Mehrverantwortung vorbereitet wird und mit der für ihn ungewohnten Handlungsautonomie umzugehen lernt. Hierin liegt die größte Gefahr für das Scheitern dieser Instandhaltungsmethode.

Wenn die Grenzen des Unternehmens schwinden und ebenso die Hierarchien, nimmt auch die Orientierung des Mitarbeiters ab. Der Produktionsmitarbeiter mit Zusatzqualifikation für Instandhaltungstätigkeiten findet seine klassische Rolle in einem TPM-Konzept nicht mehr. Um in dieser Situation neue Fixpunkte zu geben, muß die Identifikation der Mitarbeiter mit ihrem Betrieb, den Kollegen und der Arbeit gefördert werden.

Interne Kommunikation ist dafür unabdingbar. Regelmäßige Gesprächsrunden zwischen Produktion und Instandhaltung müssen etabliert werden, um sich über Probleme auszutauschen. Kennzahlen sind an Infowänden bekanntzumachen, um Erfolge und Rückschritte zu verdeutlichen. Eine auf den Mitarbeiter zugeschnittene Systematik zur Aufnahme, Aufbereitung, Bereitstellung und Nutzung von Informationen ist nötig. Mit diesem Wissen kann Total Productive Maintenance stufenweise von der Grundreinigung bis zur autonomen Instandhaltung entwickelt werden. Eine funktionierende, gut verankerte TPM ist das Sprungbrett für weitergehende Konzepte, wie eine Dezentrale Anlagen- und Prozeßverantwortung (DAPV), die zu einer innovativen Anlagenbewirtschaftung führen.

Eine Einführung von TPM birgt viele Gefahrenquellen, aber im Kampf um weitere Prozente gibt es kaum Alternativen zu diesem ersten Schritt.

Contra (Helmut Winkler ): TPM als Total Productive Maintenance ist überholt

Landauf, landab wird TPM als Fitness-Programm fürs produzierende Gewerbe gepriesen. Unter diesem Kürzel wird optimiert, motiviert, repariert. Alle Bilanzen sind positiv. Man müßte glücklich sein, daß es TPM gibt.

Viele interpretieren diese Strategie als Total Productive Maintenance: Produktionsmitarbeiter und Instandhalter bilden ein Team. Ich befürchte, daß diese Strategie langfristig keinen Erfolg bringt: Häufig werden die Maschinen nur schnell repariert, ohne die wirklichen Fehler zu beheben. Die Motivation für echte Verbesserungen bleibt auf der Strecke.

Maschinenführer und Instandhalter sind in aller Regel unterschiedlich ausgebildet; eine bessere Ausbildung bedeutet im Normalfall mehr Lohn oder Gehalt. Wenn beide zum Team zusammengeschweißt werden, muß das Management das Lohnniveau des Maschinenführers dem des Instandhalters anpassen oder umgekehrt. Zufrieden wird keiner der beiden sein. TPM als Total Productive Maintenance ist keine brauchbare Strategie für die Zukunft. Zu sehr wird der Ist-Zustand bewahrt, der Anreiz, die Maschinen auf Vordermann zu bringen, fehlt.

Die verarbeitende Industrie befindet sich in einem Umstrukturierungsprozeß. Auch die Instandhaltung ist davon betroffen. Sie wird sich von der Dienstleistungsgruppe im Betrieb zur Schlüsselabteilung wandeln und ist dann als Managementaufgabe zu sehen. Die zunehmende Automatisierung der Fertigungsstraßen macht die alte Instandhaltungsfunktion überflüssig, sie fordert eine neue strategische Ausrichtung. In der Vergangenheit waren Wartung, Inspektion und Instandsetzung die Hauptaufgaben, in Zukunft liegt die Kernkompetenz in der Maschinenmodernisierung, Erhöhung ihrer Verfügbarkeit, im Umweltschutz oder der Energieeinsparung.

Um diese Aufgaben erfüllen zu können, ist hohes technisches Wissen in der Instandhaltung notwendig. Bei allen zukunftsgerichteten Aufgaben wird in die Konstruktion der Maschine oder Anlage eingegriffen. Dazu müssen die Mitarbeiter die Konstruktionsregeln beherrschen und anwenden.

Die zukünftige Instandhaltung wird auch eine Führungsaufgabe sein. Menschenkenntnis, moderne Managementmethoden, die Regularien des Teamworks spielen eine Rolle. Die zukünftige Instandhaltung ist eine Schlüsselabteilung im Unternehmen, aber nicht die einzige. Sie ist in die Organisationsstruktur eingebunden. Sie muß Vorschläge unterbreiten und darf bei Entscheidungen anderer Organisationseinheiten, die sich auf die Instandhaltung auswirken, ihr Veto einzulegen.

Die neue Aufgabenstruktur der Instandhaltung kann mit TPM als Total Productive Maintenance nicht erfüllt werden. Ich befürchte, daß die Strategie in diesem Sinne eher zum Hindernis wird, da notwendige neue Organisationsstrukturen nicht in Angriff genommen werden. Wird das Kürzel dagegen als Total Productive Management verstanden, würde das dem neuen Selbstverständnis der Instandhaltung sehr nahe kommen. In diesem Falle bin ich ein begeisterter Verfechter von TPM.

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: