Werkzeugmaschinen | Aufwändige Geometrien mit versteckten Strukturen oder Hinterschneidungen, geringe Zerspanungsraten sowie eine materialeffiziente Fertigung komplexer Werkstücke in einer Aufspannung – das sind einige der Vorteile, die Hybridmaschinen dem Nutzer bieten. ❧ Mona Willrett

„Durch die Kombination von Materialaufbau und -abtrag in einer Maschine sind Funktionen integrierbar, die bislang nicht möglich waren“, sagt Dr. Eric Klemp, Geschäftsführer des Direct Manufacturing Research Center (DMRC) der Universität Paderborn. Beispiele für diesen Mehrwert sind der Einsatz unterschiedlicher Materialien in einem Fertigungsablauf, aufwendige Geometrien mit versteckten Konturen oder ein – im Fertigungsprozess – partiell aufgetragener Verschleißschutz. „Je komplexer das Werkstück ist, umso interessanter wird das Verfahren“, sagt Friedemann Lell, Vertriebsleiter bei der Sauer GmbH in Pfronten, einer DMG-Mori-Tochter, und ergänzt: „Die additive Fertigung eröffnet uns geometrische Freiheiten, die bisher nicht denkbar waren. Und die Zerspanung sorgt für Präzision und gewohnt gute Oberflächen.“ Interessante Losgrößen für dieses Fertigungsverfahren reichen vom Einzelteil bis hin zu mittleren Stückzahlen.

Durch den Wandel der Märkte und die stetig wachsenden Ansprüche der Verbraucher an die Produkte, steigen auch die Anforderungen an die einzelnen Bauteile, die dadurch immer komplexer werden. Die Werkstoffe sind oft schwierig zu bearbeiten. Gleichzeitig sollen die Teile flexibel in kleinen Losen und trotzdem wirtschaftlich herzustellen sein. Getrieben durch diese Entwicklung haben mittlerweile verschiedene Anbieter Werkzeugmaschinen vorgestellt, die das klassische Zerspanen und den Materialaufbau mittels Laserauftragschweißen in einer Anlage integrieren. Nach DMG Mori – der deutsch-japanische Maschinenbauer zeigte seine erste Serienmaschine, die Lasertec 65 3D, auf der AMB 2014 – präsentierten weitere Anbieter solche Hybridmaschinen. Dazu gehören die Adams General Power GmbH in Saarlouis, Mazak mit Deutschland-Zentrale in Göppingen oder der Komplettbearbeitungsspezialist WFL Millturn Technologies aus Linz in Österreich.

Doch auch in der Wissenschaft ist die Kombination von spanender Fertigung und Lasertechnik in einer Maschine ein heißes Thema. So untersuchen Forscher des Werkzeugmaschinenlabors (WZL) der RWTH Aachen im Rahmen des Exzellenzclusters Integrative Produktionstechnik für Hochlohnländer, inwiefern verschiedene Fertigungstechnologien aus klassischen Einzelmaschinen in so genannte Multi-Technologie-Plattformen (MTP) integriert werden können. Dabei betrachten die Wissenschaftler unter anderem, welche Effekte sich durch die Kombination der Verfahren im Vergleich zur Verkettung einzelner Maschinen ergeben. „Weil eine Hybridmaschine mehrere Fertigungsprozesse in einer Aufspannung durchführen kann, profitiert der Betreiber – bedingt durch entfallene Umspannarbeiten – je nach Fertigungsverfahren unter anderem von höheren Genauigkeiten am Werkstück sowie entfallenden Liege- und kürzeren Nebenzeiten“, sagt Prof. Christian Brecher. Er ist Mitglied der Direktorien des WZL und des Fraunhofer-Instituts für Produktionstechnologie (IPT). „Außerdem“, ergänzt Friedemann Lell, „ließen sich bei einer sequenziellen Fertigung nach dem generativen Aufbau manche Konturbereiche mit Dreh-, Fräs- oder Schleifwerkzeugen nicht mehr erreichen.“ Demgegenüber können Einzelmaschinen aber auch parallel arbeiten und erzielen so ab einer gewissen Mindeststückzahl zu fertigender Teile eine bessere Auslastung.

Von mehreren in eine Maschine integrierten Technologien kann in der Regel immer nur eine aktiv sein. Um hier Abhilfe zu schaffen, spendierten die Aachener Forscher ihrer Versuchsmaschine – sie basiert auf einem 5-Achsen-Zentrum von Chiron – zwei Arbeitsräume und einen Knickarmroboter. Außerdem ist die Maschine mit zwei verschiedenen Lasersystemen ausgestattet. Ein Kurzpulslaser entgratet und strukturiert die Werkstücke, ein Faserlaser ist fürs Auftragschweißen und Beschichten zuständig. Während die Spindel sowohl Zerspanwerkzeuge als auch einen mit dem Kurzpulslaser gekoppelten Bearbeitungskopf aufnimmt, führt der Roboter – wenn er nicht gerade das Werkstück wechselt – den Faserlaserkopf. Sowohl die Spindel als auch der Roboter können in beiden Arbeitsräumen tätig sein.

„Neben der Hardware-Integration stellte uns die Software-Entwicklung vor besondere Herausforderungen“, erzählt Frédéric du Bois-Reymond. Er ist Wissenschaftlicher Mitarbeiter in der Abteilung Maschinentechnik am WZL. „Weil wir alle Prozesse über eine Steuerung kontrollieren, war speziell die Synchronisation der Bewegungen von Roboter und Spindel sehr anspruchsvoll.“

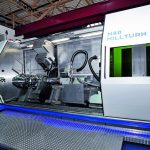

Auch der Komplettbearbeitungsspezialist WFL nutzt in seiner auf der EMO im Oktober 2015 vorgestellten Hybridmaschine verschiedene Laserköpfe, die jedoch vom gleichen Diodenlaser gespeist werden. Die Österreicher verwenden ein vom Dresdener Fraunhofer-Institut für Werkstoff- und Strahltechnik (IWS) entwickeltes Auftragsystem. Während der Kopf fürs Auftragschweißen und Härten einen größeren Strahlpunkt erzeugt, muss sein Pendant fürs Schweißen den Laserstrahl enger fokussieren. Das ermöglicht eine größere Genauigkeit und hält die Wärmeeinflusszone möglichst eng. So lange die Maschine zerspant, ruht der Laserkopf geschützt in einer Parkposition außerhalb des Arbeitsraums.

„Unser Ziel bei der Entwicklung war, die bisherigen technologischen Möglichkeiten der Millturn-Dreh-Fräs-Zentren durch die Laserintegration nicht einzuschränken“, sagt Reinhard Koll, Leiter Anwendungstechnik bei WFL in Linz. „Uns geht es weniger darum, ganze Bauteile generativ herzustellen. Vielmehr wollen wir gezielt Korrosions-, Temperatur- oder Verschleißschutzschichten aufbringen, Werkstücke partiell härten oder einzelne Teile miteinander verschweißen.“ Um größere Bauteile generativ herzustellen, sei das Verfahren gegenüber dem Zerspanen einfach zu langsam. Interessant sei der additive Aufbau hingegen dort, wo einzelne Elemente aus dem Grundkörper herausragen und die spanende Fertigung aus dem Vollen ein deutlich größeres Rohteil und damit ein unnötig hohes Zerspanvolumen bedingen würden.

Das Auftragssystem ist optional grundsätzlich in alle Millturn-Modelle integrierbar. Zur Zeit bieten die Österreicher Laser mit einer Leistung von bis zu 10 kW an, es seien aber auch leistungsstärkere Strahlquellen mit bis zu 40 kW möglich, sagt Koll.

DMG Mori bietet für seine neue Lasertec 4300 3D optional sogar bis zu fünf unterschiedliche Pulverauftragsköpfe für verschiedene Operationen an – etwa für die Innen- und Außenbeschichtung zylindrischer Bauteile. „Das schafft zusätzliche Freiheitsgrade hinsichtlich der Fertigungsstrategie“, begründet Friedemann Lell.

Während WFL die Maschine gezielt für die jeweilige Anwendung konfiguriert, bietet DMG Mori weitgehend standardisierte Maschinen an. Lell sieht keinen Grund, weshalb eine Standardisierung in diesem Bereich nicht funktionieren sollte. „In der Regel ist es nicht nötig, die Hardware an die Anwendung anzupassen. Das erledigen wir über die Software und entsprechend angepasste Technologiedaten.“ Er betont allerdings: „Additives Fertigen, zumal in der Metallbearbeitung, ist ein komplexes Verfahren. Das Ergebnis hängt vom perfekten Zusammenspiel von Maschine, Werkstoff und Prozess ab.“ Damit bestätigt er Aussagen von Reinhard Koll und Frédéric du Bois-Reymond, dass der Prozess für jedes Material und jede Materialkombination neu entwickelt werden muss.

Einig sind sich die befragten Experten deshalb, dass Maschinenhersteller, die Kunden eine solche Hybridanlage anbieten wollen, einiges an Vorarbeit leisten und unter anderem folgende Fragen klären müssen:

Welche Prozessparameter führen qualitativ und wirtschaftlich zum optimalen Ergebnis?

Verbindet sich das aufgetragene Material in der erwarteten Weise mit dem Grundwerkstoff?

Hält die Verschleiß-, Temperatur- oder Korrosionsschutzschicht bei der gewünschten Materialkombination auf dem Grundwerkstoff?

Wie wirken sich das Metallpulver oder reflektierte Laserstrahlung auf die Maschine und ihre Komponenten aus?

Welche zusätzlichen Schutzeinrichtungen – sowohl für die Maschine als auch für den Bediener – sind erforderlich?

Die Entwicklung der Prozessparameter für die unterschiedlichen Werkstoffe und Werkstoffkombinationen ist anspruchsvoll, besonders weil die Ingenieure kaum auf Erfahrungswerte zurückgreifen können. Im Rahmen ihrer Untersuchungen müssen sie auch nachweisen, dass bei jeder Werkstoffkombination die volle Materialdichte erreicht wird. Dazu sind unter anderem aufwändige metallurgische Untersuchungen nötig.

Gerade das Erarbeiten der idealen Prozessparameter sei in den letzten beiden Jahren die Hauptaufgabe der Entwickler und Anwendungstechniker seines Hauses gewesen, unterstreicht Lell. „Seit wir im September 2014 auf der AMB unsere erste Serienmaschine vorstellten, haben wir in der Technologie- und Software-Entwicklung deutliche Fortschritte erzielt. Heute können wir viele schweißbare Stähle auf den Lasertec-3D-Maschinen verarbeiten. Und ich gehe davon aus, dass wir bis Ende des Jahres alle relevanten Funktionalitäten beherrschen und den Anwender mit unserem Programmier-System entsprechend unterstützen.“

Die Programmier-Software von DMG Mori basiert auf dem CAD/CAM/CAE-System Siemens NX. Ursprünglich handelte es sich dabei um eine reine Zerspan-Lösung für Dreh- und Fräs-Operationen. „In einem gemeinsamen Entwicklungsprojekt mit Siemens haben wir sie um ein Auftragsmodul erweitert, mit dessen Hilfe wir heute auch Kombinationsprozesse vergleichsweise einfach und deutlich schneller als noch vor zwei Jahren abarbeiten können“, berichtet Lell. „Damit bieten wir unseren Kunden eine Gesamtlösung, inklusive Prozesssteuerung, Technologieentwicklung und einfacher Programmierung.“

Anwender, die vor allem Teilefamilien aus den gleichen Werkstoffen fertigen, können die Technologie laut dem Sauer-Vertriebsleiter schnell gewinnbringend einsetzen. „Ein Job Shopper, der ein breites Teile- und Materialspektrum bearbeiten will, sollte sich aber schon etwas intensiver mit dem Verfahren beschäftigen, wenn er den maximalen Nutzen daraus ziehen will.“

Auch WFL-Anwendungstechniker Reinhard Koll berichtet von einem deutlich steigenden Interesse der Kunden an der Technologie. „Wir haben eine ganze Reihe von Interessenten, die derzeit untersuchen, bei welchen Bauteilen eine Hybridmaschine sinnvoll einzusetzen wäre.“ Dabei sei nicht generell zu sagen, ab wann sich das Kombiverfahren lohnt. „Wir haben beispielsweise einen Kunden, der seine Teile außer Haus gibt, um eine Verschleißschutzschicht aufschweißen zu lassen. Das dauert vier Wochen. Für ihn wäre es durchaus interessant, die Werkstücke in einem Arbeitsgang fertigbearbeiten zu können und so die Durchlaufzeit um diese vier Wochen zu verkürzen.“ Immer öfter kämen Interessenten mit überraschenden Anwendungsideen, die auch für die Laser Integration neue Impulse mit sich brächten.

Und Heinz Adams, Geschäftsführer des gleichnamigen Unternehmens in Saarlouis, berichtet, das Interesse an der Fräs-Dreh-Laserauftrags-Maschine MTL 400 sei im letzten halben Jahr merklich gestiegen – insbesondere in China. „Deshalb planen wir derzeit, die Maschine dort gemeinsam mit einem größeren chinesischen Konzern herzustellen.“

Frédéric du Bois-Reymond vom Werkzeugmaschinenlabor gibt zu bedenken: „Derzeit können viele potenzielle Anwender noch kaum beurteilen, für welche Werkstücke eine solche Hybridmaschine Sinn macht. Das Problem ist, dass die Konstrukteure noch nicht verinnerlicht haben, was mit dieser Technik möglich ist. Um das Potenzial auszuschöpfen, müssen sie lernen, ihre Teile verfahrensgerecht zu konstruieren. Aber auch der Forscher ist überzeugt, dass sich die Technologie etablieren wird. Allerdings geht er davon aus, dass dies zunächst über Nischenanwendungen geschehen wird, etwa über die Reparatur anspruchsvoller Werkzeuge und teurer Bauteile oder die Fertigung von Prototypen sowie von Kleinserien komplexer Teile, die bei Bedarf auch mal schnell an neue Anforderungen angepasst werden müssen.

Welche Bauteil-Genauigkeiten diese Maschinen liefern, ist laut du Bois-Reymond nicht generell zu beantworten. „Das hängt von der Anwendung ab. Bei generativen Verfahren muss sicherlich die Wärmebilanz beachtet werden. Dies wird sich auch auf Maßtoleranzen auswirken. Hier haben unter anderem das Auftragsvolumen, die Abkühleigenschaften des Werkstoffs oder die Materialkombinationen einen Einfluss auf das Ergebnis.“

Friedemann Lell sagt, der Kombinationsprozess ermögliche grundsätzlich die gleiche Präzision wie das konventionelle 5-Achsen-Fräsen. „Wir hatten bislang noch keine Schwierigkeiten, weil etwa durch Temperaturunterschiede zwischen auf- und abtragenden Operationen zu große Toleranzen aufgetreten wären.“ Zudem sorge die Weiterentwicklung der Prozesse dafür, dass die Qualität der Teile immer besser werde. „So haben wir gerade auf unserer Hausausstellung in Pfronten eine neue In-Prozess-Steuerung vorgestellt. Dabei prüft ein optischer Sensor das Schweißbad. Die ermittelten Daten werden analysiert und genutzt, um den Laser nachzuregeln. Dadurch erreichen wir einen konstanteren Prozess, der bessere Materialeigenschaften und Oberflächengüten liefert.“

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: