Miniserien von Kunststoffteilen zu produzieren, gilt als teures Geschäft. Eine vom Dresdner Fraunhofer-Institut für Werkstoff- und Strahltechnik entwickelte Maschine könnte dies ändern: Precise-Cast-Proto- typing kombiniert Gießen und Fräsen und macht schnelle Kleinserien zu interessanten Preisen möglich.

Hans Kramer ist Fachjournalist in Köln facts-and-figures@t-online.de

Forscher des Fraunhofer-Institut für Werkstoff- und Strahltechnik (IWS) in Dresden haben ein Verfahren entwickelt, das bei der Herstellung von Kunststoffteilen ohne die ansonsten erforderlichen Formwerkzeuge auskommt und sich vor allem bei kleinen Serien rechnen soll. Mittel zum Zweck ist eine Maschine, die das Fräsen und Gießen kombiniert. Precise-Cast-Prototyping, abgekürzt P-C-Pro – so der Name des patentierten Verfahrens –, wird auf der Rapid Tech erstmals als gewerblich verfügbare Lösung gezeigt. Die Kongressmesse findet am 31. Mai und 1. Juni in Erfurt statt.

„Das Besondere an dem Verfahren ist, dass hier zwei klassische Fertigungstechniken an Ort und Stelle zusammen gebracht werden“, erklärt die im IWS für das Projekt zuständige Forscherin Anja Techel. So könne man jetzt völlig auf ein Modell für die Werkstücke verzichten, wodurch sich der Formenbau drastisch vereinfache. Lediglich die vergleichsweise einfache Außenkontur des Bauteils werde gegossen.

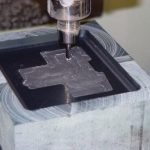

Sobald der flüssig eingebrachte Kunststoff sich in der Form verfestigt hat, fräst P-C-Pro mit hoher Maßhaltigkeit die geometrisch anspruchsvollere Innenkontur unmittelbar aus den 3-D-Rechnerdaten. Sollten dabei Formänderungen nötig werden, lassen sie sich ohne Umweg über den Zeit raubenden Formenbau schnell und direkt am Computer ins CAD-Modell eingeben.

Der Vorteil liege auf der Hand, betont die promovierte Ingenieurin: Würde bei der Prototypfertigung häufig über hohe Kosten für die Anlagentechnik und den teils erheblichen manuellen Aufwand geklagt, erledige die P-C-Pro-Maschine das komplette Procedere nun in einem Durchgang.

So wird aus den eingelesenen 3D-CAD-Daten nur eine der normalerweise zwei Werkzeughälften abgeleitet und je nach Geometrie des späteren Bauteils mit Entformungsschrägen versehen. Dann werden die entsprechenden Fräsbearbeitungs-Programme generiert – und schon kann in der Maschine mit dem Bearbeiten der Werkzeughälfte begonnen werden.

Im Anschluss daran wird in die fertige Form ein Zweikomponenten-Gießharz gefüllt, in das nach dem Aushärten die Innenkontur des Bauteiles gefräst wird. Nach dem Entformen lassen sich dann beliebig viele weitere Teile herstellen. Der Verfahrensablauf dabei ist jeweils Gießen, Aushärten und Fräsen.

Werden mehrteilige Formen verwendet oder Schnellgießharze, die bereits nach rund 15 min ausgehärtet sind, ist die Produktion von mehreren Teilen pro Stunde möglich – oder anders ausgedrückt: die Fertigung in Kleinserie.

Der Prototyp einer derartigen Kombinationsanlage wurde im Dresdner IWS komplett entwickelt, gebaut und ausgiebig getestet. Dazu wurden die für den Gießprozess erforderlichen Hard- und Softwarekomponenten in eine NC-gesteuerte Fräsmaschine integriert. Das System ermöglicht so die vollständig automatisierte Fertigung von Kunststoffbauteilen. An händischer Arbeit bleibt nur übrig, dass die Werkstücke dann abschließend manuell zu entformen sind.

Der geldwerte Charme des Verfahrens ist, dass es den im Normalfall aufwendigen Prozessschritt der Modellherstellung entbehrlich macht. „Ein physisches Urmodell ist nicht mehr notwendig“, unterstreicht Anja Techel. So werde der Aufwand für den Formenbau insoweit verringert, als dass nur eine Hälfte der Bauteilform hergestellt werden muss.

Darüber hinaus verringert sich auch der Aufwand für die Bearbeitung der 3D-CAD-Daten, da Ausformschrägen und Verrundungen für die Innenkontur nicht mehr eigens konstruiert werden müssen. Die zweite Formhälfte existiert allein noch virtuell in der Form der Fräsprogramme. Dies bedeutet, dass sie sehr schnell durch Änderungen in der CAD/CAM-Prozesskette modifiziert werden kann.

Die Fertigung der zweiten Formhälfte mit Anguss, Steiger, Entlüftung und Formenteilung entfällt zur Gänze. Insoweit sei auch kein großer Erfahrungsschatz als Formenbauer notwendig, bilanziert Techel. Auch bei der Vorbereitung der Gießform und bei der Nachbearbeitung der Teile können Zeit und Kosten gespart werden.

Bei P-C-Pro wird der Kunststoff innerhalb der Fräsmaschine gegossen. Dadurch sind die Fertigung der Werkzeughälfte und unmittelbar im Anschluss daran die Komplettbearbeitung des Bauteiles in ein und derselben Position möglich. Ein Um- oder auch Neuaufspannen zur Nachbearbeitung wird vermieden. Somit entstehen prinzipiell keine Ungenauigkeiten zwischen Innen- und Außenkontur, und es gibt auch keinen Versatz zwischen der unteren und der oberen Formhälfte.

Auch das Einbringen von Gewinden in die Bauteile ist machbar. Da mit der spanenden Bearbeitung erst nach dem Aushärten des Gießmaterials begonnen wird – nachdem der Schrumpfprozess abgeschlossen ist – lassen sich eine bessere Lage, Form und Präzision erzielen als bisher. Dies ermöglicht engere Toleranzen.

Die mechanische Dichte und Festigkeit der fertigen Bauteile genügt laut Aussage der IWS-Wissenschaftler auch hohen Ansprüchen. Da keine zweite Formhälfte existiert, können Luftblasen frei nach oben entweichen, und die auf diese Weise hergestellten Bauteile sind völlig lunkerfrei.

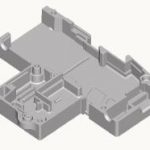

Erprobt wurde die Dresdner Entwicklung zunächst an einem Gehäuseteil. Dabei habe der Automationsgrad der P-C-Pro-Maschine für betriebswirtschaftlich interessante Produktivität bei hoher Flexibilität und Bauteilqualität gesorgt, unterstreicht Anja Techel. Weitere Anwendungsfelder sieht sie in allen Bereichen, in denen schnell produzierte Kleinserien von Kunststoffteilen gebraucht werden.

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: