Magnesiumlegierungen lassen sich mit dem Thixomolding günstig zu Leichtbauteilen verarbeiten. Das Verfahren vereint Elemente des Druckgießens von Metallen und Spritzgießens von Kunststoffen.

Thomas Leng ist Leiter der Anwendungstechnik Großmaschinen bei der Husky Injection Molding Systems S.A. in Dudelange/Luxemburg

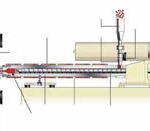

Die Spritzgießtechnik eignet sich für das sichere Fertigen von komplexen Bauteilen hoher Qualität auf der Basis von Magnesiumlegierungen. Das als Thixomolding bezeichnete Verfahren ist zunehmend gefragt, weil der Werkstoff Magnesium wegen seines niedrigen spezifischen Gewichtes und seiner guten mechanischen Eigenschaften in Form von Legierungen immer wichtiger wird. Ein modernes Beispiel ist der VW Lupo: Konsequenter Leichtbau auch unter Einsatz von Magnsium hat hier die Verbrauchswerte auf knapp unter 3 l Diesel je 100 km gedrückt. Bei dem als Thixomolding bezeichneten Verfahren werden 2 bis 5 mm lange Magnesiumlegierungsspäne als Ausgangsmaterial verwendet. Eine Maschine, die einer Spritzgießmaschine für Kunststoffe ähnelt, verarbeitet die Späne.

Zunächst führt eine volumetrische Dosierung die Späne einem beheizten Plastifizier- und Förderaggregat zu. Durch Wärmezufuhr werden sie unter kontinuierlicher Scherung in einen halbflüssigen Zustand aufgeschmolzen. Ist die dem Bauteilgewicht entsprechende Materialmenge aufdosiert, wird die Schmelze mit sehr hoher Geschwindigkeit in das Werkzeug eingespritzt. Eine Rückströmsperre verhindert das Zurückfließen des Materials aus dem Schneckenvorraum in Richtung der Einzugsöffnung. Um das Magnesium vor Oxidation während der Erwärmung zu schützen und somit einem Brand vorzubeugen, wird die zwischen den Spänen befindliche Luft im Einlassstutzen durch Anlegen einer Argonatmosphäre verdrängt.

Der Zyklus beginnt mit dem Schließen und Verriegeln des Werkzeugs. An die nur 20 bis 40 ms lange Einspritzphase schließt sich eine ebenfalls kurze Nachdruckphase von 50 bis 200 ms an, in der das Material in der Kavität verdichtet wird, um ein Schwinden des Volumens bis zum Erstarren des Anschnitts auszugleichen. Danach beginnen simultan Kühl- und Dosierphase und im Anschluss daran wird das Werkzeug geöffnet und das Formteil entnommen. Vor dem Start des nächsten Zyklusses wird die Werkzeugoberfläche mit einem Trennmittel eingesprüht. Die Gesamtzykluszeit ist wesentlich abhängig von dem Verhältnis von Oberfläche zu Volumen und liegt wegen der sehr hohen Abkühlgeschwindigkeiten zwischen 20 und 45 s. Während dem Bauteil die Wärme entzogen wird, wird das für den nächsten Zyklus benötigte Material in der Plastifiziereinheit bereitgestellt. Die Anlage schmilzt dabei nur soviel Material auf, wie für das Bauteil erforderlich ist.

Wie die Maschine und der Prozessablauf, ähneln auch die Werkzeuge beim Thixomolding in Aufbau und Funktionsweise denen, die beim Spritzgießen von Kunststoffen eingesetzt werden.

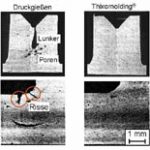

Das Thixomolding bietet gegenüber dem Druckguss einige deutliche Verfahrensvorteile. Die laminare, von Zähigkeitskräften dominierte Strömung beim Füllen der Form verhindert eine Freistrahlbildung, es entstehen weniger Lufteinschlüsse, das Bauteil ist weniger porös. Es weist bessere mechanische Eigenschaften und eine höhere Gasdichtigkeit auf. Außerdem kann es geschweißt und wärmebehandelt werden. Die Qualität von Bauteil zu Bauteil schwankt weniger als bei Teilen, die nach dem Druckgussverfahren hergestellt wurden.

Auch die Verarbeitungstemperatur ist niedriger als beim Druckgussverfahren. Das hat eine geringere verfahrensbedingte Schwindung zur Folge, was für das Gestalten der Bauteile vorteilhaft ist. So können die Entformungsschrägen stark reduziert werden. Kerne lassen sich unter Umständen sogar ohne Entformungsschrägen ziehen. Bei größeren Sprüngen der Wanddicke entwickeln sich weniger Risse und Lunker. Durch die geringere Schwindung neigen die gefertigten Bauteile weniger zu Verzug, die Toleranzen sind geringer. Nicht zuletzt sinkt der Energieverbrauch wegen der niedrigeren Verarbeitungstemperatur.

Das Sicherheitsrisiko beim Umgang mit dem Werkstoff Magnesium ist beim Thixomolding erheblich geringer als beim Druckgießen. Hier befinden sich unter Umständen hunderte Kilogramm Schmelze im Ofen. Im Fall eines Brandes kann das katastrophale Folgen haben, Magnesium reagiert im flüssigen Zustand bei Kontakt mit Luft oder Feuchtigkeit stark exotherm. Beim Thixomolding dagegen wird je Zyklus nur mit einer geringen Schmelzenmenge gearbeitet, die zudem noch vollständig gekapselt ist. Zum Schutz der Schmelze vor Oxidation werden deshalb auch nur geringe Mengen an Schutzgas be- nötigt. Das preiswerte, aber umweltschädliche Schwefelhexafluorid kann deshalb durch das teure, aber unschädliche Edelgas Argon problemlos ersetzt werden. Magnesiumlegierungen können als Werkstoff Kunststoffe substituieren. Sie weisen sehr gute gewichtsspezifische Eigenschaften auf, was sie für den Leichtbau prädestiniert. Die spezifischen E-Moduli metallischer Werkstoffe sind durchgängig hoch. Diese liegen bei Kunststoffen erheblich niedriger. Auch die Festigkeitswerte von Kunststoffen fallen niedriger aus als die typischer Leichtmetallwerkstoffe.

Kunststoffbauteile lassen sich durch Thixomolding-Bauteile beispielsweise in der Konsumelektronik ersetzen. Ein Beispiel dafür ist das Gehäuse eines LCD-Projektors. Die bei solchen Geräten eingesetzte Lichtquelle gibt viel Energie als Wärme ab. Bei einem Kunststoffgehäuse wäre wegen der schlechten Wärmeleitfähigkeit ein Lüfter erforderlich. Wird ein Gehäuse aus Magnesiumlegierung verwendet, gelangt ein großer Teil der Wärme über die Gehäuseoberfläche nach außen, der Einbau eines Lüfters ist oft überflüssig.

Beim Gehäuse einer CCD-Kamera stehen dagegen das geringe Gewicht und die Steifigkeit und Robustheit des Magnesiumbauteils im Vordergrund. Nicht zuletzt vermitteln metallische Werkstoffe dem Kunden eine höhere Wertigkeit des Produktes. Wenn die Gehäuse von Mobilfunkgeräten aus einer Magnesiumlegierung gefertigt werden, schirmen sie gegen elektromagnetische Wellen ab. Bei Kunststoffgehäusen muss dagegen auf der Gehäuseinnenseite eine elektrisch leitfähige Schicht zum Abschirmen der Strahlung aufgebracht werden.

Insgesamt bieten Magnesiumlegierungen ein erhebliches Potenzial für den werkstofflichen und konstruktiven Leichtbau. Das Thixomolding ist dabei wegen seiner prozesstechnischen Vorteile eine interessante Alternative zum Druckgießen.

Thixomolding

Vorteile

– niedrigerer Energieverbrauch

– deutlich prozesssicherer

– kein umweltschädliches Schutzgas

Bauteile

– sind weniger porös

– haben weniger Risse und Lunker

– zeigen bessere mechanische Eigenschaften

– haben höhere Gasdichtigkeit

– sind schweißbar

– können wärmebehandelt werden

– zeigen weniger Schwindung

Projekt an der RWTH Aachen

Das Institut für Kunststoffverarbeitung (IKV) und das Gießerei-Institut (GI), beide an der RWTH Aachen, werden in einem gemeinsamen Forschungsprojekt das Thixomolding von Magnesiumlegierungen als durchgängigen Prozess vom Ausgangsrohstoff bis zum fertigen Produkt untersuchen. Ziel ist das Erarbeiten von Prozesswissen, das dann in einem Folgeprojekt die Umsetzung konkreter Praxisbauteile bei den Projektpartnern ermöglicht. Das eingesetzte Material wird exakt charakterisiert, die Forscher konzipieren mittels Simulationsprogramm das Versuchswerkzeug, sie führen Formgebungsversuche mit verschiedenen Maschineneinstellungen und Bauteilgeometrien durch. Schließlich werden die Zusammenhänge zwischen Bauteileigenschaften und Prozessführung untersucht. Die Erkenntnisse sollen zu Richtlinien für eine optimale Verarbeitung führen.

Ansprechpartner: Dipl.-Ing. Tim Jüntgen, Tel. 0241/803981

Teilen: