Für die Reinigung und die anschließende Trocknung seiner Getriebegehäuse gab ein Hersteller Taktzeiten von 45 s als Vorgabe. Realisiert wird die Aufgabe mit Reinigungstechnik von BVL Oberflächentechnik.

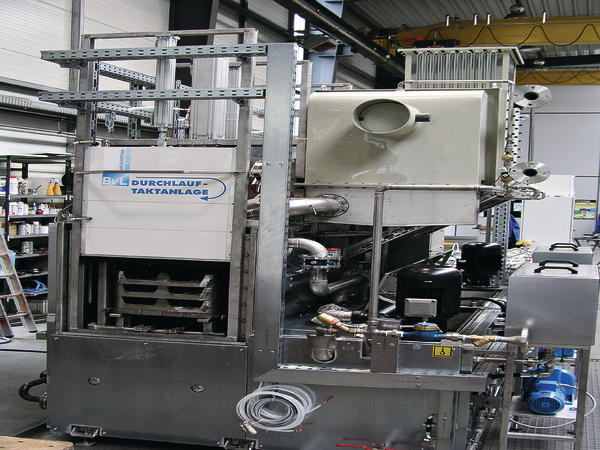

Die Aufgabe lautete: Späne, Fett und Öle mussten bei den komplexen Getriebegehäusen für die anschließende Montage entfernt werden. Nach dem Waschvorgang waren Restschmutzwerte von 8 mg pro Getriebegehäuse und eine Oberflächenspannung 36 mN/m zu erreichen. BVL Oberflächentechnik entwickelte eine auf die Anforderungen des Kunden maßgeschneiderte Lösung. Zum Einsatz kommt die Waschanlage Weser mit externem Vakuumtrockner und Verkettung für Getriebehersteller. Die komplette Anlage besteht aus zwei parallel geschalteten, hocheffizienten Kompaktanlagen und einem nachgelagertem externen Vakuumtrockner. Diese werden verbunden durch eine automatisierte Verkettung, die es dem Kunden ermöglicht, an derselben Seite zu be- und entladen. Zusätzlich wurde ein Warenträger entwickelt, der einerseits eine optimale Reinigung ermöglicht und andererseits eine ausreichende Anzahl an Getriebegehäusen aufnimmt, um die geforderten Taktzeiten einhalten zu können. So werden heute zwei Anlagen mit je 6 min Waschzeit genutzt. Automatisiert werden alle 3 min der ersten und zweiten Anlage abwechselnd die Warenträger zugeführt. Diese sind mit vier Teilen beladen. Das heißt, alle 180 s fahren vier Getriebe aus einer der beiden Anlagen über die Rollbahn in den externen Vakuumtrockner, der in dieser Zeit alle Teile trocknet. Um die Qualität der gereinigten Teile auf Ölfreiheit unmittelbar überprüfen zu können, wurde ein Handsensor an der Entladestation installier. Das Waschkonzept umfasst mehrere Prozesse: Zunächst wird der erste Tank mit wässrigem Reinigungsmedium genutzt. In der ersten Phase wird Spritzreinigung eingesetzt. Durch das folgende Flutwaschen, bei vollem Druck und Volumenstrom, wird das Bauteil komplett mit dem Reinigungsbad umspült und kann dabei weitere Verunreinigungen aus Sacklochbohrungen, Hinterschneidungen und Vertiefungen entfernen.

BVL Oberflächentechnik, Emsbüren, Tel. (05903) 951-60, Halle 6, Stand H49

Teilen: