3D-Urformen | Schon vor 15 Jahren ist die Schweizer Gießerei Wolfensberger in das additive Lasersintern eingestiegen und erschließt damit zusätzliche gestalterische Möglichkeiten, auch in hybriden Bauteilen. Entscheidend seien, so heißt es, die Werkstoffkompetenz und das eigene Prüflabor.

Klaus VollrathFachjournalist in Aarwangen/Schweiz

„Wir sind Spezialisten für besonders anspruchsvolle Gussteile aus Eisen, Stahl und Sonderwerkstoffen und deren Bearbeitung“, sagt Urs Tanner, Leiter Zerspanungstechnik der Wolfensberger AG in Bauma (Schweiz). Das familiengeführte mittelständische Gießereiunternehmen vergießt eine sehr breite Werkstoffpalette. Auch bei den Verfahren nimmt Wolfensberger eine Sonderstellung ein und setzt neben dem Sandgießen auf das Präzisionsgießverfahren Exacast. In wichtigen Gussteilbereichen lassen sich damit Genauigkeiten erzielen wie sonst nur durch Feingießen, dies jedoch bei wesentlich größeren Abmessungen und Gewichten.

Darüber hinaus agiert das Unternehmen als Entwicklungspartner und übernimmt auch alle sonst erforderlichen Aufgaben von der Bearbeitung über die Montage bis hin zur einbaufertigen Anlieferung.

Ergänzung des 3D-Lasersinterns durch…

„Mit dem 3D-Laserschmelzen haben wir unsere Verfahrensbandbreite schon vor Jahren erweitert“, sagt Michael Sieger, Leiter Qualitätssicherung/ Labor/ Schweißaufsicht bei Wolfensberger. So könne man das Know-how bei Fertigungs- und Werkstofftechnik durch Verschweißen kleinerer Komponenten zu größeren Bauteilen oder -gruppen einsetzen. Das Ergebnis seien zusätzliche Freiheitsgrade, um dem Kunden die für seinen Bedarf jeweils geeignetste Fertigungsmethode anzubieten. Darüber hinaus lassen sich auch Verfahren kombinieren, zum Beispiel durch schweißtechnisches Fügen von Gussteilen mit additiv durch 3D-Laserschmelzen hergestellten Teilen. Oder durch additiven Schichtaufbau auf konventionell vorgefertigten Teilen.

…die Werkstoffkompetenz des Gießers

„Als Gießer verfügen wir über ein Qualitätssicherungswesen, das den meisten 3D-Laserschmelzanbietern nicht zugänglich ist“, erläutert Urs Tanner. Beim Laserschmelzen oder Lasersintern, wie Anlagenlieferant EOS dazu sagt, entstehen die Teile aus dünnen Pulverschichten, die mit einem Laserstrahl computergesteuert aufgeschmolzen und dadurch übereinander geschweißt werden. Interne Analysen bei Wolfensberger zeigten auf, dass die hierbei entstehende Schichtstruktur eine Dichte von 99,94 % aufweist, also eine Restporosität von lediglich 0,06 %. Das Gefüge ist daher gegenüber druckbeaufschlagten Medien wie Gasen oder Hydraulikfluiden faktisch dicht. Zu beachten ist lediglich eine gewisse Anisotropie.

Das bedeutet, dass Eigenschaften wie Zugfestigkeit, Bruchdehnung oder Kerbschlagzähigkeit teilweise davon abhängen, wie das Teil bei seiner Entstehung relativ zur Baurichtung orientiert war. Wichtig ist außerdem, inwieweit sich eine Wärmebehandlung auf die Eigenschaften auswirkt. Dank des eigenen Prüflabors kann Wolfensberger solche Zusammenhänge schnell untersuchen und so die Bauteileigenschaften an die Anforderungen des Kunden anpassen. Zunächst ist festzustellen, dass die 3D-Laserproben durchweg gute Werte bei der Festigkeit als auch im Blick auf ihre Kerbschlagzähigkeit aufweisen. Geschicktes Anordnen der Proben im Bauraum ermöglicht es außerdem, etwa Festigkeitsreserven von bis zu 15 % zu nutzen. Da sich Festigkeits- und Dehnungswerte gegenläufig verhalten, kann man umgekehrt auch höhere Zähigkeiten anstreben. Hervorzuheben ist, dass die festgestellten Standardabweichungen gering sind, der Bauprozess also gut beherrscht wird.

„Der Vorteil des 3D-Laserschmelzens sind die im Vergleich zum Gießen nochmals erheblich erweiterten Freiheitsgrade für den Konstrukteur“, verrät Michael Sieger. Von praktischer Bedeutung sind insbesondere innenliegende Hohlräume, schwer bearbeitbare Konturen mit strömungsoptimierter Geometrie oder komplex geformte Medienkanäle, etwa für Formeinsätze, die oberflächennah temperiert werden müssen.

Einzige Beschränkung sind ausreichende Durchlässe, um das lose Pulver nach Ende des Bauprozesses aus dem Hohlraum entfernen zu können. Mit speziellen Technologien ist es sogar möglich, die inneren Wände von mediendurchflossenen Bohrungen und Kanälen glattzupolieren, um den Strömungswiderstand zu verringern.

„Bei einer solch anspruchsvollen Technologie wie dem 3D-Laserschmelzen erweist es sich als entscheidender Vorteil, dass wir sämtliche Prüfungen und Bearbeitungen im eigenen Hause durchführen können“, weiß Tanner. Zudem sei Wolfensberger früh in diese Technologie eingestiegen und könne im Bereich des Selective Laser Manufacturing (SLM) auf ein mittlerweile 15-jähriges Know-how zurückgreifen.

Zurzeit stehen drei Anlagen mit einer Bauraumgröße von je 250 x 250 x 310 mm zur Verfügung, während eine vierte Anlage in Auftrag gegeben wurde. Verarbeitet wird eine vergleichsweise breite Palette von legierten Stählen, Edelstählen, Werkzeugstählen sowie Sonderwerkstoffen wie Titan. Die Kunden kommen aus unterschiedlichsten Branchen wie dem Formen- und Werkzeugbau, dem Maschinenbau oder der Medizintechnik. Die Losgrößen reichen vom Einzelstück bis zu mittleren Serien.

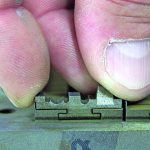

Wolfensberger hat sich für den Schichtaufbau folgende Methode angeeignet: Das Lasersintern startet auf einer massiven Grundplatte, von der die Teile hinterher mit Verfahren wie dem Drahterodieren getrennt werden. Anschließend können sie je nach Bedarf spanabhebend, durch Wärmebehandeln oder Beschichten veredelt werden.

Teilen: