Um die immer schärferen Toleranzvorgaben bewältigen zu können, setzt der Werkzeugbau von ZF Sachs Hochpräzisions-HSC-Bearbeitungszentren ein. Sie arbeiten prozesssicher auf ± 3 µm genau.

„Die Anforderungen an die Genauigkeit der produzierten Teile sind in den letzten zehn bis 15 Jahren enorm gestiegen“, sagt Wilfried Pfeuffer, Produktionsleiter Werkzeug- und Prüfmittelbau bei der ZF Sachs AG in Schweinfurt. „Während die Toleranzanforderungen für Blechumformteile früher im Bereich von Zehntelmillimetern lagen, werden heute teilweise nur noch Abweichungen von 0,02 bis 0,03 mm akzeptiert.“ Für den Werkzeugbau stelle dies eine enorme Herausforderung dar, denn für die Teilwerkzeuge und für deren Hauptkomponenten bedingt dies Genauigkeiten, die hart an die Grenzen des technisch Machbaren heranführen. Schließlich muss man sich vorstellen, dass selbst die heute weit verbreitete Toleranzvorgabe von ± 5 µm schon einer Gesamtabweichung von 0,01 mm entspricht. Zusätzlich muss man sich vergegenwärtigen, dass ein größeres formgebendes Werkzeug aus weit mehr als nur einer oberen und einer unteren Werkzeughälfte besteht. In der Regel sind sie mit Einsätzen und diese ihrerseits mit Kernen bestückt. Selbst geringe Maßabweichungen der einzelnen Komponenten summieren sich über die Verkettung dann schnell zu einer kritischen Größenordnung auf. Hinzu kommen noch Bewegungstoleranzen durch das Spiel von Führungen. Beherrschbar ist dies nur durch höchste Präzision bei der Fertigung der einzelnen Werkzeugkomponenten. Schon seit Jahren setzt Pfeuffer´s Abteilung deshalb für die 3D-Fräsbearbeitung unter anderem mehrere HSC-Bearbeitungszentren der Röders GmbH in Soltau ein.

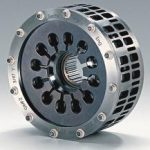

Zu den wichtigsten Produktgruppen von ZF Sachs gehören Kupplungssysteme, Wandler für Automatikgetriebe sowie Stoßdämpfer für den Automobilbereich. Die Palette der Werkstoffe, die im hauseigenen Werkzeugbau zerspant werden, reicht von Kupfer über Stähle mit bis zu 65 HRC Härte bis hin zu Titanlegierungen und Carbonfaser-Verbunde für den Rennbetrieb.

Angesichts ständig steigender Präzisionsanforderungen musste im Werkzeugbau noch einmal aufgerüstet werden. Benötigt wurde ein HSC-Zentrum, das selbst beim Bearbeiten härtester Werkstoffe eine Genauigkeit von ± 3 µm liefert. Diese Forderung erfüllte eine neue Maschinengeneration von Röders. Die Baureihe RHP hat hydrostatische Führungen, Linearantriebe mit einer Wegauflösung von 0,05 µm, eine aufwendige Temperierung aller relevanten Maschinenkomponenten sowie eine Längungskompensation der Spindel.

Ende 2005 wurde in Schweinfurt eine RHP 600 in Betrieb genommen. „Eine ganz entscheidende Rolle bei der Entscheidung spielte auch die Möglichkeit, mit der Anlage, unterschiedliche Arbeitsgänge wie Fräsen, Koordinatenschleifen und Messen automatisiert in ein und derselben Aufspannung durchführen zu können“, erzählt Geschäftsführer Jürgen Röders. Um die Bedeutung dieser Kombination zu verstehen, müsse man sich vergegenwärtigen, dass 1 µm im Formenbau eine Art Schallgrenze darstelle. Nur wenige der üblichen Koordinatenmesssysteme großer Abmessungen haben überhaupt eine entsprechende Genauigkeit, und einen größeren „Brocken“ muss man im Messraum sowieso erst einmal über 24 h temperieren, bevor aussagefähige Werte ermittelt werden können. Jeder, der einmal ein größeres Freiformbauteil in allen sechs Freiheitsgraden auf weniger als ± 5 µm Abweichung ausgerichtet habe, wisse, welchen Zeit-, Kosten- und Genauigkeitsvorteil es bringt, wenn man die formgebende Kontur ebenso wie die seitlichen Passungsflächen in ein und derselben Aufspannung fertig stellen und das Resultat auch gleich noch messtechnisch dokumentieren kann.

Zu den Besonderheiten des neuen Bearbeitungszentrums gehört eine spezielle Ausrüstung für das Hochpräzisions-Konturenschleifen. Sie umfasst ein Körperschall-Werkzeugvermessungssystem, mit dem sich die exakten Abmessungen des Schleifstifts automatisch ermitteln lassen, sowie eine Abrichtstation, um die einwandfreie Geometrie des Werkzeugs sicherzustellen. Hinzu kommt ein Messtaster, der dank des Einsatzes von gleich zwei verschiedenen Kalibrierkörpern – Kugel und Ring – so präzise arbeitet, dass damit selbst höchste Genauigkeitsanforderungen erfüllt werden können. Die Maschinensteuerung verfügt über spezielle Funktionen, um sich mit Hilfe dieser Einrichtungen stufenweise an das gewünschte Endmaß heranzutasten. Beim Einsatz von CBN-Schleifstiften lässt sich so letztlich eine Konturgenauigkeit von ± 1,5 µm erreichen.

„Die projektierte Bearbeitungsgenauigkeit von ± 3 µm erreichen wir mit der neuen RHP 600 inzwischen routinemäßig“, bilanziert Wilfried Pfeuffer. Die Möglichkeit, selbst hochharte Werkstoffe in kurzer Zeit so präzise zu bearbeiten, erschließt eine ganze Reihe von Vorteilen. So wirkt sich die höhere Genauigkeit der Werkzeuge nicht nur positiv auf ihre Lebensdauer aus, sondern verringert auch den Optimierungsaufwand beim Anfahren der Produktion. Besonders anschaulich zeigt sich das beim Austausch von Werkzeugelementen – beispielsweise nach einem Bruch. Eine Optimierungsphase ist hier nicht mehr erforderlich, die Produktion kann nach dem Austausch der beschädigten Komponenten gleich wieder hochgefahren werden.

Klaus Vollrath Fachjournalist in Allschwil/Schweiz

Teilen: