Wenn hohe Kräfte erst nach langen Eilhüben aufzubringen sind, empfiehlt sich der Einbau von Schnellhub-Zylindern. Darauf hat sich das Schweizer Unternehmen Simson Innovation spezialisiert und stellt Energieeinsparungen bis zu 80 % in Aussicht.

Bernhard Foitzik ist Fachjournalist in Neustadt/Weinstraße

Schnellhub-Zylinder lösen ein Problem, das viele Maschinenkonstrukteure kennen: Selten wird die maximale Kraft eines Zylinders über den kompletten Verfahrweg gebraucht. Dennoch bestimmen bei konventionellen Zylindern der maximale Druck und die dafür erforderliche Menge an Hydraulikmedium die Hydraulikleistung, die installiert werden muss. Für den überwiegenden Teil der Betriebsdauer ist der Antrieb damit aber überdimensioniert.

Nun gibt es eine Reihe von Möglichkeiten, diesen Betriebsverhältnissen besser gerecht zu werden. Abhilfe bringen beispielsweise Antriebe mit abschaltbaren Stufenpumpen, Regelpumpen, Hydrospeicher, Zylinder in Parallelausführung oder mit interner Druckübersetzung. Solche Zylinder mit interner Druckübersetzung – eben die Schnellhub-Zylinder – eignen sich vor allem dann, wenn zunächst ein relativ langer Eilhub ausgeführt werden soll und erst am Ende des Hubs über eine kurze Strecke eine große Kraft aufzubringen ist.

Gerade in hochproduktiven Pressen oder Stanzanlagen können solche Zylinder für schnellere Taktzeiten und geringere Nebenzeiten sorgen. Spezialisiert auf die Entwicklung und die Produktion von Schnellhub-Zylindern ist das Schweizer Unternehmen Simson Innovationen in Winterthur. Dabei hat sich Firmeninhaber Dionizy Simson als wahrer Tüftler erwiesen und die Komponenten mit äußerst nützlichen Eigenschaften ausgestattet.

Die prinzipielle Wirkungsweise der Schnellhub-Zylinder ist verhältnismäßig einfach. Zunächst fährt die Kolbenstange mit einer maximalen Geschwindigkeit von 0,5 bis 0,8 m/s aus und nutzt dabei das maximale Durchflussvermögen. Sobald der Zylinder auf einen durch den Arbeitszyklus bedingten Widerstand stößt, entwickelt er seine volle Kraft. Dann allerdings reduziert sich die Vorschubgeschwindigkeit auf 0,06 m/s (Krafthub-Phase). Der Rückhub kann dann wieder mit voller Fahrt erfolgen. Diese Geschwindigkeiten ergeben sich auch aus der Kompressibilität des in der Hochdruckkammer des Zylinders eingeschlossenen Öls. Da in der Hochdruckkammer immerhin bis zu 1000 bar erreicht werden, kann der Volumenschwund in der Krafthub-Phase bis zu 7,5 % betragen.

Diese Kompressibilität des Öls und die daraus resultierenden Auswirkungen auf die Steifigkeit sind einer der Gründe, weshalb Hydraulikzylinder nicht immer erste Wahl sind, wenn Antriebe für lange Hübe in Präzisionsmaschinen ausgelegt werden sollen. Allerdings arbeiten die Hersteller seit einiger Zeit an geregelten Antrieben, bei denen die Einflüsse des Mediums auf die Steifigkeit der Maschine durch Maßnahmen in der Steuerung kompensiert werden.

Der kräftigste Schnellhub-Zylinder der Simson-Baureihe, die ein gutes Dutzend Modelle umfasst, bringt es auf einen Hub von 440 mm und Kräfte von immerhin 2000 kN. Der kleinste dieser Schnellhub-Zylinder aus dem aktuellen Programm bringt eine Klemm- oder Press- kraft von 315 kN auf. Bei üblichen Arbeitshüben sind durchaus Taktzeiten von 0,5 s möglich. Dionizy Simson, Inhaber und Geschäftsführer des Unternehmens: „Konventionelle Zylinder können hier nur mit der geballten Power überdimensionierter und damit kostspieliger Antriebsaggregate mithalten.“

Die Simson-Zylinder seien dagegen „wahre Kostverächter“. Sie begnügen sich mit einer preiswerten, ungeregelten Zahnradpumpe. Ganze 160 bar muss diese Pumpe aufbringen. Der Hochdruck wird durch eine integrierte Druckübersetzung erzeugt.

Antriebsleistung reduziert sich bis auf ein Fünftel

Die Ansteuerung übernehmen im Normalfall integrierte Sitzventile. Bei großen Zylindern kann es sinnvoll sein, zur Vorsteuerung ein zusätzliches Wege- oder Proportionalventil vorzusehen. Dies ermöglicht nicht nur ein kraftabhängiges Umschalten, sondern wahlweise auch in Abhängigkeit von Zeit, Druck und Weg. Bei der vorgesteuerten Variante lassen sich im Krafthub sowohl Druck als auch Geschwindigkeit oder beide Parameter gemeinsam regeln.

Simson baut den patentierten Schnellhub-Zylinder auch in eigene Pressen ein. Als Grund dafür verweist Innovator Simson nicht nur auf die kompakten Abmessungen, sondern auch auf den Energieverbrauch: „Da sich die volle Kraft nur entfaltet, wenn sie wirklich benötigt wird, verbrauchen diese Pressen deutlich weniger Energie als vergleichbare konventionelle Anlagen.“ Wie viel weniger Energie eine solche Presse braucht, hängt von der Konzeption ab. Simson spricht von einem Drittel bis einem Fünftel des üblichen Aufwandes.

Einen Anhaltswert für die Energieeinsparung bietet das Übersetzungsverhältnis zwischen Normal- und Maximaldruck. Arbeitet die Pumpe mit 160 bar und entsteht dabei in der Hochdruckkammer ein Druck von 1000 bar, reduziert sich die benötigte Antriebsleistung ungefähr um den Faktor 6. Simson hat aber noch einen weiteren Sparvorschlag: Mit einer zweistufigen, abschaltbaren Zahnradpumpe oder einer Regelpumpe lässt sich die Übersetzung noch einmal um den Faktor 2 bis 5 vergrößern. Das senkt den Energieaufwand zusätzlich. Außerdem können die Hydraulikaggregate entsprechend kleiner und damit preisgünstiger ausgeführt werden.

Anwendungen sieht Simson in Fertigungsstraßen mit mehreren Folgeoperationen – beim Stanzen, Spannen, Prägen oder Drücken. Aber auch in Spritzgießmaschinen für Kunststoffe oder Metalle sowie bei Brikettiermaschinen sind die Schnellhub-Zylinder gut untergebracht. Bewährt hat sich ihr Einsatz im Automobilbau und anderen Metall verarbeitenden Industrien. Simson: „Die Vorteile der Schnellhub-Zylinder kommen besonders bei hoher Auslastung der Anlagen zur Geltung. Je höher die Beanspruchung, desto entscheidender wirkt sich die Schnelligkeit und Sparsamkeit aus.“

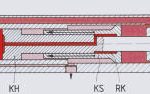

Die patentierte Bauweise der Simson-Zylinder mit ihren sich gegenseitig durchdringenden Kolben bietet in der Praxis einen wichtigen Vorteil für den Einbau in Maschinen. Sie sind nämlich vergleichsweise kompakt. Die schlanke Konstruktion erlaubt es etwa in einer Folgestanzanlage, die Zylinder sehr eng nebeneinander anzubringen. Das Resultat sind kurze Zykluszeiten auch über mehrere Arbeitsschritte hinweg und damit ein hoher Durchsatz für eine solche Anlage.

Die durchdachte Ventilanordnung der Zylinder hat neben der hohen Kraftdichte noch einen weiteren Vorteil, wie Dionizy Simson bemerkt: „Die Zylinder sind absolut dicht.“ Die eingebauten Rückschlagventile schalten nämlich nicht nur die Druckübersetzung ein, wenn der Zylinder auf Widerstand stößt. Falls eine Leitung plötzlich undicht wird, etwa durch einen Leitungsbruch, schützen sie das Gerät auch vor einem Druckabfall. Nach Simsons Überzeugung können sie den einmal aufgebauten Druck selbst über einen sehr langen Zeitraum halten.

Teilen: