Nach dem Spiel ist vor dem Spiel, und glücklich platziert zwischen den Leitmessen Metav und Emo liegt die AMB. Die Stuttgarter Fertigungstechnik-Schau zeigt vor allem eines: gereifte High Tech für den Hausgebrauch.

Von Chefreporter Wolfgang Filì chefreporter@fili.net

Wer sagt’s denn? Die Leitmesse Metav ist abgehakt und das Gros der Neuerungen registriert, die Sommerpause fast vorüber und bis zum Ende des Geschäftsjahres bleiben noch komfortable 15 Wochen Zeit. Das deckt sich mit der Lieferzeit der meisten Standardmaschinen, und insoweit liegt die AMB mit Zeitpunkt, Händler- und Hersteller-Mix goldrichtig. Was auf der Stuttgarter Messe an Dreh- und Frästechnik gezeigt wird, ist denn auch weniger Bahn brechend als vielmehr in Serien und Varianten gegossene Innovation.

So zeigt Marktführer Deckel Maho Gildemeister (Halle 4.0, Stand 131) das horizontale Bearbeitungszentrum DMC 80H linear. Die Schwestermaschine DMC 60H linear hatte der Bielefelder Konzern bereits im Juni vorgestellt. Betriebszweck des Zentrums ist das Hochleistungs- und High-Speed-Fräsen. Mit knappen 2,5 s als Span-zu-Span-Zeit, 0,17 s für die Beschleunigung auf 100 m/min Eilgangsgeschwindigkeit sowie einem Ketten- oder Wandmagazin für 40 bis 360 Tools mit HSK-A63-Aufnahme empfiehlt es sich vor allem für die Serienfertigung. Direktantriebe in allen Linearachsen und ein schneller Palettenwechsler sollen die Bearbeitung von mehr Teilen in kürzerer Zeit als bisher möglich machen. Die Hauptspindel mit Zweikanaltechnik für Luft- und Kühlschmierstoffzufuhr beschleunigt innerhalb von 1,6 s auf 18 000 min-1. Drehzahlalternativen für den 25 kW starken Antriebsmotor sind 24 000 und 40 000 min-1. Der NC-Rundtisch erreicht binnen 0,17 s die Höchstdrehzahl.

Die DMC 80H linear verfährt jeweils 800 mm in der X- und Y-Achse sowie 1050 mm in Z-Richtung. Die Größe der Palette beträgt 630 mm x 630 mm, die maximale Tischbelastung liegt bei 800 kg. Im Arbeitsraum lassen 45°-Schrägen die Späne sicher abrutschen. Durch die weit öffnende Bedientür ist die Maschine gut zugänglich.

Wie die Schwestermaschine DMC 60H, steht auch die 80H linear mit der Steuerung 840D Powerline von Siemens zur Verfügung. Die CNC arbeitet unter dem Betriebssystem Windows und ist laut Hersteller durch den hauseigenen 15″-TFT-Bildschirm nebst unterstützender Software äußerst bedienfreundlich.

Mit der Maxxturn will die Emco Maier GmbH (Halle 7, Stand 220) aus dem österreichischen Hallein den Stand und Trend bei Universal-Drehzentren dokumentieren. Die neue Reihe soll nach und nach den erfolgreichen Typ Emcoturn ablösen. Kennzeichen der Maxxturn sind wassergekühlte Hohlspindelsynchronmotore in Haupt- und Gegenspindel, von denen auch die C-Achse insoweit profitiert hat, als dass sie stabiler ausgebildet werden konnte. Neu ist auch die Y-Achse mit ihren breiten Führungsbahnabständen. Sie gehört zur Standardausstattung und ist unmittelbar in den Maschinenaufbau integriert. Außerdem hat der Hersteller das Eilgangstempo angehoben und mit größeren Kugelgewindetrieben dafür gesorgt, dass die Vorschubkräfte gut übertragen werden.

Auch bei der Steuerung geht Emco neue Wege und bietet neben der bewährten Sinumerik-CNC nun auch die 18i von GE Fanuc als Serienausstattung an. Letztere soll vor allem mit dem Softwarepaket Manual Guide punkten: Eine grafische Schnittstelle ermöglicht dialoggeführtes Programmieren und zeigt Werkstücke interaktiv an. Eine 3D-Simulation reduziert Prüfzeiten und potenzielle Fehlerquellen.

Testserien sollen gezeigt haben, dass die Maxxturn-Modelle gegenüber ihren Vorgängern bis zu 20 % bessere Ergebnisse erreichen. Damit habe man sich auch vom Wettbewerb abgesetzt und biete den Kunden in Cent und Euro rechenbare Vorteile, unterstreicht Emco. Die Maschine steht in zwei Ausführungen zur Verfügung. Die Maxxturn 95 hat 450 mm maximalen Drehdurchmesser, 1100 mm Spitzenweite und – 60/+ 80 mm in der Y-Achse. Die mit 33 kW angetriebene Spindel tourt mit bis zu 3500 min-1. Die Schwestermaschine Maxxturn 65 bietet 500 mm als größten Drehdurchmesser, – 40/+ 80 mm Verfahrweg in Y und bearbeitet Teile bis 550 mm Länge. Ihre Antriebsleistung liegt bei 29 kW, die maximale Drehzahl bei 5000 min-1. Nach der Erstvorstellung im Juni sind die Maxxturns nun als Serienmaschinen lieferbar.

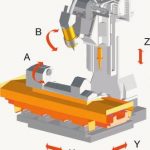

Ihr fünfachsiges Kompakt-Bearbeitungszentrum STC 100 Dixiland hat die Starrag Heckert GmbH (Halle 5, Stand 123), Chemnitz, für die Fertigung kleiner Turbinen- und Kompressorteile sowie den Formenbau entwickelt. Es bietet die komplette Peripherie für automatisierte Arbeitsabläufe und lässt sich in vorhandene CAM-Systeme eingliedern. Komplett gekapselt, benötigt die Maschine dennoch nur 2,5 m² Stellfläche. Ökonomie zählt auch im Inneren. So bewegen sich während der Bearbeitungsabläufe nur die tatsächlich benötigten Achsen. Da sich für die anderen Achsen insoweit weniger Kompensationsbewegung ergibt, entfällt das Beschleunigen zusätzlicher Massen. Servoantriebe sorgen für Werkzeugvorschübe bis 22 m/min. Die STC 100 wird gesteuert von einer Heidenhain iTNC 530. In der X-, Y- und Z-Achse verfährt sie 400, 220 und 350 mm. Die Rundachse A rotiert endlos um 360°, die B-Achse schwenkt um + 110/- 15°. Die mit 8 kW angetriebene Arbeitsspindel macht maximal 40 000 min-1.

Die Wiesbadener Matsuura Machinery GmbH (Halle 12.0, Stand 25) zeigt das verbesserte horizontale Bearbeitungszentrum H.Plus-300. Die kleinste und meistverkaufte Maschine der H.Plus-Reihe ist laut Hersteller mit 0,7 g Achsbeschleunigung noch dynamischer und mit ihrer bis 50 min-1 tourenden B-Achse auch schneller geworden. Die Palettengröße von 300 mm x 300 mm ermöglicht das Bearbeiten von mittelgroßen Komponenten ebenso wie von Kleinteilen in Mehrfach-Spannvorrichtung. Ein Zweifach-Palettenwechsler erlaubt hauptzeitparalleles Rüsten. Durch die Erweiterung des Werkzeug- und Palettenspeichers auf bis zu 240 Tools und maximal 17 Paletten ist auch ein längerer unbeaufsichtigter Betrieb drin. Die Verfahrwege der Maschine in X, Y und Z betragen jeweils 500 mm, die maximale Werkstückgröße 580 mm im Durchmesser sowie 500 mm in der Höhe. Angetrieben mit 15 kW, erreicht die Hauptspindel 15 000 min-1 – optional auch 20 000 oder 30 000 min-1 – sowie ein maximales Drehmoment von 95,4 Nm. Die Werkzeugschnittstelle ist SK 40 oder HSK-63A. Die H.Plus-300 ist wahlweise mit der Siemens-Steuerung G-Tech 840Di oder der 16 i von Fanuc lieferbar.

Detailverbesserungen und Varianten machen Charme der Messe

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: