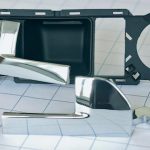

Ein Durchbruch beim galvanischen Veredeln von Magnesium eröffnet dem Designer neue Möglichkeiten im Automobil-Interieur: Das leichte, feste und sehr gut gießbare Leichtmetall empfiehlt sich als Alternative zu metallisierten Kunststoffen.

„Die Möglichkeit der galvanischen Beschichtung von Magnesium eröffnet dem Automobil-Designer ganz neue Freiheitsgrade“, sagt Werner Beneken, geschäftsführender Gesellschafter der HDO Druckguß- und Oberflächentechnik GmbH in Paderborn. Nach mehrjähriger Entwicklungsarbeit verfüge das Unternehmen jetzt als weltweit erstes über eine prozesssichere Technologie, um Magnesium mit hochwertigen galvanischen Oberflächenbeschichtungen zu veredeln. Mit diesem Durchbruch steht dem Automobil-Entwickler eine willkommene Werkstoff-Alternative zu metallisierten Kunststoffen zur Verfügung. Im Vergleich zu ihnen hat Magnesium entscheidende Vorteile:

- Die mechanischen Kennwerte wie Festigkeit und E-Modul sind wesentlich höher.

- Die Haftfestigkeit und Temperaturbeständigkeit des Überzugs ist durch die Metall-Metall-Bindung deutlich besser.

- Zudem sind solche Magnesiumteile teilweise kostengünstiger zu fertigen als galvanisierte Kunststoffteile.

Magnesium-Bauteile werden im Druckgießverfahren hergestellt. Damit steht dem Konstrukteur auch die Möglichkeit offen, tragende Strukturbauteile mit edlem, hochglänzendem Oberflächendekor zu konzipieren.

„Der entscheidende Doppelvorteil von Magnesium ist die Kombination von hoher Festigkeit mit geringem Gewicht“, ergänzt Bernhard Happe, Leiter Vertrieb und Entwicklung bei HDO. Für den Automobilentwickler, der einem ständigen Zwang zum Verringern des Gewichts unterliegt, ist dies ein ganz wesentliches Kriterium. Als leichtestes aller großtechnisch verwendeten Metalle wiegt Magnesium nur 1,74 g/cm³. Besonders attraktiv ist das Leichtmetall für Teile im oberen Bereich des Fahrzeugs, da hier möglichst wenig Masse gefragt ist, um den Fahrzeugschwerpunkt im Interesse der Fahrdynamik tief zu halten. Hinzu kommt, dass sich Magnesium hervorragend gießen lässt, so dass selbst sehr komplexe und auch großflächige Teile mit dünnen Wänden hergestellt werden können. Durch die vergleichsweise hohe Festigkeit des Leichtmetalls können mechanisch stark beanspruchte Strukturen wie Handgriffe im Dachbereich mit Abmessungen hergestellt werden, an die mit Kunststoff nicht zu denken wäre. Dies kommt auch neuen Trends entgegen wie etwa der Integration von Ablagefächern im Dachbereich.

„Auch unter Kostengesichtspunkten ist Magnesium äußerst attraktiv“, betont Bernhard Happe. Dies gelte vor allem im Vergleich zu gefüllten technischen Kunststoffen. Wichtig sei dabei zu beachten, dass ein Magnesiumteil in der Regel deutlich dünnwandiger ausgeführt werden könne als ein Kunststoffteil gleicher Stabilität – und damit nebenbei oft auch leichter. Werde die Recycelbarkeit berücksichtigt, werde Magnesium durch die niedrigeren Entsorgungskosten noch attraktiver (Altautoverordnung).

„Bei Strukturteilen hat sich Magnesium im Auto bereits rasant ausbreiten können“, weiß Dr. Heinz Herberhold, Leiter der Prozesstechnik bei HDO. Schon seit Jahren bewähre sich Magnesiumguss beispielsweise bei Sitzgestellen, Türmodulen, Schalthebelkonsolen oder Armaturenbrett-Halterungen. Bei Sichtteilen jedoch habe es bisher nur wenige Einsatzmöglichkeiten gegeben aufgrund der nicht dekorativen Oberfläche. Mit dem Durchbruch beim Galvanisieren stehe dem Werkstoff jetzt ein „Karrieresprung“ in die Domäne der Designelemente mit Hochglanzoberfläche offen. Die Besonderheit sei nicht, dass Magnesium nun überhaupt galvanisiert werden könne – dies sei im Labormaßstab schon früher durchgeführt worden. Doch in der Praxis habe sich dieser Prozess als ziemlich störanfällig erwiesen. Genau dieser Punkt sei das Entscheidende an der neuen Entwicklung: HDO verfügt jetzt über eine Prozesstechnologie, mit deren Hilfe die Anforderungen der Automobilindustrie voll erfüllt werden können, sowohl bei den Losgrößen als auch in punkto Prozesssicherheit. Hauptgrund sei, so Dr. Herberhold, dass HDO alle Prozesse selbst betreibe und dadurch erfolgreich steuern könne.

„Zu den wesentlichen Verfahrensschritten gehören eine wässrige Entfettung als Alternative zur Behandlung mit organischen Lösungsmitteln sowie eine spezielle Aktivierungsbehandlung“, verrät der Chef der Prozesstechnik. Der Übergang zwischen Entfettungs- und Aktivierungsstufe erfolgt „nass in nass“. Bei der Aktivierungsbehandlung wird die Oberfläche von störenden Oxidschichten befreit. Anschließend erhalten die Teile eine hauchdünne Metallschicht, welche die Reaktivität der hoch sauerstoffaffinen Magnesiumoberfläche soweit herabsetzt, dass sie sich nicht gleich wieder mit einer Oxidschicht „abschottet“. Damit sind die Magnesiumteile bereit für die weitere Reise durch die große vollautomatische Galvanikanlage von HDO, die aus insgesamt 150 Tauchbecken mit jeweils 4000 bis 8000 l Inhalt besteht. In weiteren Schritten werden Kupfer-, Nickel- und abschließend Chromschichten abgeschieden. Teile, die statt mit Chrom mit anderen Metallen wie Ruthenium oder Palladium überzogen werden sollen, erhalten ihre jeweiligen Deckschichten in separaten Anlagen.

„Das eigentliche Geheimnis unseres Erfolgs liegt nicht nur in der Rezeptur für dieses oder jenes Galvanikbad, sondern in der sorgfältigen Abstimmung aller Einzelschritte der Prozesskette“, erklärt Happe. Die Oberflächenqualität stehe oder falle schon mit der richtigen Parameterwahl beim Gießprozess: Dort könne es beispielsweise zu Fehlern kommen, die am Rohgussteil nicht zu sehen sind, am galvanisierten Teil jedoch äußerst unschön ins Auge fallen. Auch das Schleifen und Polieren seien Prozessschritte, die einen erheblichen Einfluss auf Erfolg oder Misserfolg der galvanischen Beschichtung haben. Wolle jemand versuchen, Magnesiumgussteile irgendwo im Lohnauftrag „billigst“ gießen, schleifen, polieren und schließlich beschichten zu lassen, so werde er früher oder später unangenehme Überraschungen erleben. Das entscheidende Know-how liege in der ganzheitlichen Optimierung aller wesentlichen Prozessschritte. HDO legt deshalb großen Wert darauf, alle maßgeblichen Prozesse im eigenen Hause durchzuführen.

Klaus Vollrath Fachjournalist in Allschwil, Schweiz

Durchs Labyrinth der Tauchbecken zum Hochglanz

Neue TechnologieN

Magnesium wird zum Kandidaten für Teile mit edler Hochglanzoberfläche, weil jetzt eine prozesssichere Galvanisiermethode zur Verfügung steht. Das Leichtmetall konkurriert damit mit galvanisierbaren Thermoplasten: Pluspunkte sind die höhere Steifigkeit, Festigkeit und Oberflächenhaftung. Das Brennbarkeits-Risiko ist kein Thema, weil Kunststoffe in der Regel schon früher entflammen.

Teilen: