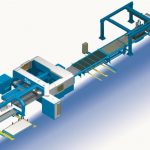

Mit der Stanz-Scher-Kombination Shear Brilliance SB6 hat Finn-Power die Linearantriebstechnik in das Konzept des integrierten Stanzens und Scherens eingeführt. Zusammen mit anderen pfiffigen Detail-Lösungen trägt diese Technik zu einer hoch produktiven Blechteilefertigung bei.

Mit der neuen Anlage sind wir zwei bis drei Mal so schnell wie zuvor“, freut sich Jan Johansson, Fertigungsleiter des schwedischen Blechverarbeiters Sanmina-SCI Enclosure Systems AB in Forserum. Seine Freude gilt der jüngsten Anschaffung seines Unternehmens, der Stanz-Scher-Kombination Shear Brilliance SB6 des finnischen Herstellers Finn-Power Lillbacka, Kauhava. Mit 1350 Mitarbeitern und einem Umsatz von 204 Mio. Euro im Geschäftsjahr 2001 zählt dieser zu den weltweit führenden Anbietern von Blechbearbeitungssystemen.

Die Finnen stellten die mit Linearantrieben ausgestattete Stanz-Scher-Kombination erstmals zur Messe Euroblech 2000 einem größeren Publikum vor. Seit September 2001 ist sie bei Sanmina im Einsatz. Fertigungsbetriebe wie Sanmina müssen im Hochlohnland und High-Tech-Markt Schweden alle Register ziehen, um dem Wettbewerbsdruck gewachsen zu sein. Eine hoch automatisierte, bedienerarme Fertigung im Dreischichtbetrieb verspricht wirtschaftlichen Erfolg. Das 400-Mitarbeiter-Unternehmen, das für den schwedischen Telekom-Riesen Ericsson pro Woche mehrere hundert Gehäuse für Mobilfunkstationen herstellt, setzt daher insgesamt vier automatisierte Stanz-Scher-Anlagen von Finn-Power ein. Alle sind an ein Night-Train-Lagersystem des gleichen Herstellers angebunden. Der gesamte Komplex wird von nur zwei Bedienern pro Schicht betreut.

Die neue Anlage ist für Blechtafeln bis 3061 mm x 1528 mm ausgelegt. Bei Stahl und Aluminium können diese zwischen 0,5 und 3,5 mm dick sein, bei Edelstahl bis zu 3 mm. Sanmina verarbeitet mit der SB6 zu je 50 % Edelstahl und Aluminium bis 2 mm Dicke.

Das Herzstück der Einrichtung sind eine hydraulische Revolverstanze mit 300 kN Nennkraft und einer Maximal-Hubzahl von 1100 min-1 sowie eine Rechtwinkelschere. Sie trennt gestanzte Teile von den Blechtafeln oder beschneidet große Werkstücke randlich. Die Schermesser, die im Winkel von 90° angebracht sind, können mit einem Hub Teile bis 1000 mm x 1528 mm abtrennen. Das auf 1000 mm verlängerte X-Messer soll die Teile effizienter vereinzeln als bisher.

Die SB6 eignet sich besonders für rechtwinklige Komponenten mit Löchern und Gewinden, wie sie etwa im Schaltschrank-,Regal-, Stahlmöbel- oder Klimagerätebau anfallen. „Der Anwender kann damit große Mengen kleinerer Lose wirtschaftlich fertigen“, nennt Pekka Siponen die Stärke des Systems. Der Geschäftsführer der Finn-Power Lillbacka GmbH in Hallbergmoos bei München erläutert: „Dank einer X-Achsen-Länge von 6400 Millimetern lassen sich die Teile ohne zeitaufwendiges Nachsetzen bearbeiten.“ Und dies sehr schnell. Deutlich schneller jedenfalls als mit dem Vorgänger-Modell Shear Genius SG6, bestätigt Jan Johansson: „Während unsere SG6, Baujahr 1998, das Seitenteil eines Edelstahl-Gehäuses in 166 Sekunden fertigt, braucht die SB6 nur noch 61.“

Der Zeitgewinn hat verschiedene Ursachen: Schon das Aktivieren des Systems dauere bei der SB nicht so lange wie bei der SG, berichtet der Sanimina-Fertigungsleiter. „Auch das Beladen erfolgt deutlich rascher.“ Statt vorher in 20 bis 30 s, sei dies nun in 7 bis 8 s erledigt. Ebenfalls zügiger gehe das Positionieren des Werkzeugs vonstatten. Die Stanzhübe sind CNC-gesteuert. Hieraus resultiere eine gleichermaßen schnelle und kontrollierte Stanzbewegung. Zwar habe sich die Maximal-Hubzahl gegenüber früher nicht verändert, doch laufe der Gesamtprozess mit Lochen und Scheren in rekordverdächtigem Tempo ab. Ein wesentlicher Faktor hierfür ist die schnellere Bewegung des Blechs mit Hilfe der Linearantriebe. Die maximale Positioniergeschwindigkeit wurde von 100 m/min bei der SG auf 228 m/min bei der SB gesteigert. Jan Johansson zieht einen Vergleich: „Eine reine Laserschneidanlage wäre für Aufgaben, wie sie bei uns anfallen, einfach zu langsam und zu teuer.“

Als weiteren Vorteil bieten die Linearantriebe eine hohe Positioniergenauigkeit. Positiv auf die Präzision wirkt sich aus, dass der Y-Tisch durch synchron arbeitende gegenüberliegende Linearantriebe bewegt wird. Der steife Aufbau der Stanz-einheit in Form eines geschlossenen O-Rahmens trägt ebenfalls zu exakten Ergebnissen bei.

Hohe Produktivität und Präzision wurden ergänzt durch gesteigerte Flexibilität: Besaß der Werkzeugrevolver der SG nur 20 Stationen, sind es bei dem neu konzipierten Revolverteller der SB nunmehr 30. „Diese können durch Multitools mit bis zu 200 Werkzeugen bestückt werden“, merkt Pekka Siponen an.

Die SB6 kann jedoch nicht nur stanzen, markieren und scheren, sondern auch umformen, gewindeformen und etikettieren. Optional erhältlich sind entsprechende Vorrichtungen, etwa zum hydraulischen Umformen bis 12 mm Höhe sowie zum Rollformen von Gewinden zwischen M2,5 und M8. Bei bereits erfolgter Vorlochung lassen sich 20 bis 30 Gewinde/min einbringen. Der auf über 2000 mm vergrößerte Abstand zwischen Stanz- und Schereinheit bietet genügend Raum, um die genannten Systeme unterzubringen. „Die verschiedenen Funktionen können in einer Aufspannung und in einem Arbeitsgang eingesetzt werden“, hebt Pekka Siponen hervor.

Hinzu kommt, dass die SB unterschiedliche Tätigkeiten wie Beladen, Bearbeiten und Abstapeln simultan ausführen kann: Während ein Blech gestanzt wird, nähert sich bereits das nächste. So wird die Produktion nicht unterbrochen, sondern verläuft durchgehend. Wartezeiten entfallen. „Selbst kleine Lose komplexer Teile lassen sich so rationell fertigen, sortieren und abstapeln“, erläutert Siponen.

Automatisierter Materialfluss erhöht die Produktivität ebenfalls: Zur Standard-Peripherie gehören ein automatisches Beladesystem, ein Stanzbutzenförderer mit Vakuumabsaugung und ein Bürstenförderer, der die abgetrennten Teile aus der Maschine transportiert. Hinzu kommen Abfallförderer, die die von Stanze und Schere kommenden Blechabfälle entsorgen.

Auf Wunsch sind verschiedene Sortierförderer erhältlich, die kleinere Teile auf bis zu acht programmierte Adressen – verschiedene Kisten unterhalb des Förderers – verteilen. Eine weitere Option ist der auf der Messe Emo 2001 erstmals vorgestellte programmierbare Roboter SBR 3000. Er kann Werkstücke mit Abmessungen zwischen 200 mm x 100 mm und 3000 mm x 1500 mm definiert sortieren und auf ein oder zwei Beladewagen abstapeln.

Um die hohe Ausbringleistung der Schere zu kompensieren, kann der Anwender ein zusätzliches Pufferlager mit einer Speicherkapazität von zehn Ablagefächern zwischen Schere und Stapelroboter installieren. Roboter und Pufferlager sorgen dafür, dass das System nicht durch „Fertigteilstau“ ausgebremst wird. Ist bedienerlose Fertigung gewünscht, lässt sich die SB6 auch mit dem automatisierten Hochregallagerturm CS30 oder mit dem Hochregallagersystem Night-Train verknüpfen.

Seit 2001 wurden zwölf Shear-Brilliance-Anlagen verkauft, neun sind bereits im Einsatz. In diesem Jahr sollen insgesamt 20 Einheiten produziert werden. Zu Anfang betrug die Lieferzeit etwa sechs Monate. „Mittlerweile haben wir diese auf vier Monate reduziert“, versichert Finn-Power- Geschäftsführer Siponen.

Ganz billig ist die Shear Brilliance nicht: Für ein Komplettsystem inklusive Standard-Peripherie muss der Kunde etwa 800 000 Euro anlegen. Eine Investition, die sich lohnt, meint Sanmina-Fertigungsleiter Jan Johansson. Sein Fazit: „Wir sind mit der gesamten Anlage sehr zufrieden.“ So zufrieden, dass man gerade eine weitere geordert hat, die im Oktober ihren Dienst aufnehmen soll.

Teilen: