Präzision zu günstigem Preis, ein prämiertes Design und aufs Doppelte gestreckte Wartungsintervalle haben die NG 200 zum Dauerbrenner gemacht. Kein Wunder: Das Drehzentrum der Göppinger Boehringer GmbH kappt die Stückkosten wie kaum eine andere Serienmaschine.

Von Chefreporter Wolfgang Filì – chefreporter@fili.net

Da hatten Matthias Kohlhase und sein Team das Ohr scheint’s ganz dicht am Markt. „Wir haben uns mit ausgewählten Kunden zusammengesetzt und beraten, wo sie die Hauptprobleme beim Betrieb ihrer Drehzentren sehen“, berichtet der für Technik zuständige Geschäftsführer der Boehringer Werkzeugmaschinen GmbH in Göppingen. Und dann habe man gemeinsam nach Lösungsansätzen gesucht. Das war 1998 gewesen. Zentrale Erkenntnis war seinerzeit, dass die Betreiberkosten – insbesondere für Wartung und Werkzeuge – drastisch gesenkt werden müssten – entschieden sie doch maßgeblich die Stückkosten und erreichten über den Lebenszyklus der Maschine hinweg oft deren dreifachen Einstandspreis. Dieser Punkt, bedauert Kohlhase, sei in der Vergangenheit viel zu wenig beachtet worden.

Denn was jedem Besitzer eines Laser- oder Bubble-Jet-Druckers vom Grundsatz her klar ist – dass weniger der Preis des Geräts, als vielmehr Betriebsposten wie Tinte, Papier und Reparaturen die Kosten pro Blatt bestimmen – war im Werkzeugmaschinen-Geschäft nicht zwingend Allgemeingut. Zu lange und heftig hatte die Branche sich gegen Angebote stemmen müssen, die in erster Linie über den Anschaffungspreis verkauft wurden. Dass die eigene Klientel nun günstigere Betreiberkosten verlangte, hatte Boehringer angenehm überrascht. Dass der Preis nicht immer „heiß“ ist, sondern je nach Auslegung und Nutzungsart bestenfalls 20 bis 30 % der gesamten Anlagenkosten ausmacht, wusste das Unternehmen aus Untersuchungen von dritter Seite wie auch aus eigenen Rechenmodellen.

„Wir haben zunächst diejenigen Faktoren zerpflückt, die die produktiven Zeiten beeinflussen“, erklärt der Göppinger Technik-Chef. Schließlich laufe kaum eine Maschine wirklich rund um die Uhr: Entweder unterbrechen Störfälle die Fertigung, müssen Werkzeuge getauscht oder an anderer Stelle gleich die komplette Einheit gewartet werden. All diese betriebsbedingten Stillstandzeiten so kurz wie möglich zu halten, war für seine Entwickler ein nicht ganz neuer, jedoch gewöhnungsbedürftiger Ansatz. Dennoch sei die Lösung so eindeutig gewesen, dass sie manchem im Team banal erschien, amüsiert sich Kohlhase heute: Die Zentren sollten schlicht und ergreifend einfacher, zugänglicher und damit anwenderfreundlicher werden.

Die Boehringer-Ingenieure fingen beim Naheliegendsten an und brachten wieder mehr Bewegungsraum in eine Maschinengattung, die in den vergangenen Jahren immer gedrängter und weniger zugänglich geworden war. Bereits hier musste gegen den Strich gedacht werden: Galt eine schlanke Stellfläche – der so genannte „Footprint“ – doch jahrelang als Beleg der Wirtschaftlichkeit von Produktionsmaschinen. Dabei wurde in Kauf genommen, dass funktional derart komprimierte Einheiten meist teuer zu warten und umständlicher umzurüsten waren.

Entsprechend wurden in Göppingen die gesamten Baugruppen – mechanisch wie elektronisch – neu aufgebaut und arrangiert. Beim Wechsel von Tools und Betriebsmitteln sollte der Bediener schnell und ohne Verrenkungen die wichtigsten Stellen erreichen. Auch auf Funktions- und Überwachungselemente sollte er während der laufenden Produktion freie Sicht haben. Stünden Wartungsarbeiten an, würde er derart nicht mehr überrascht, sondern könnte sie zu einem passenden Zeitpunkt in den Arbeitsablauf einplanen. Dadurch sollten das Intervall zwischen zwei Wartungen gestreckt und die Dauer der Reparatur verkürzt werden.

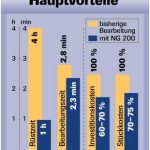

Zwischenzeitlich haben Feldversuche belegt, dass Wunsch und Wirklichkeit sich nicht widersprechen. So konnte die durchschnittliche Spanne, bis zu der ein Fehler in der Maschine auftritt, verdoppelt werden. Die übliche Zeit für Reparaturen hingegen wurde halbiert. Als Nebeneffekt steigen damit der Gesamtnutzungsgrad und auch die technische Verfügbarkeit der Maschine.

Aus diesen Werten abgeleitet und über die Lebensdauer hochgerechnet, wurden die Instandhaltungskosten der Maschine ermittelt – die so genannten Total Costs of Ownership. Auch sie sind gegenüber vergleichbaren Maschinen halbiert. Hilfreich ist in diesem Kontext die Lokalisierung der Fehler bis hinab zur Sensor- und Aktoren-Ebene über die Installations-Software Desina und einen integrierten Teleservice.

Bei der Verringerung der Werkzeugkosten – letztere immerhin Nummer zwei auf der Kunden-Wunschliste und über den Lebenszyklus der Maschinen gerechnet oft höher als deren Anschaffungspreis – ist Boehringer ebenfalls vorangekommen. Von Entwicklungsbeginn an war die Steifigkeit der NG 200 mittels FEM optimiert worden. Das Maschinenbett aus Reaktionsharzbeton (umgangssprachlich: Mineralguss) stellt darüber hinaus einen ruhigen Lauf, gute Dämpfung sowie ausreichend thermische Trägheit sicher: Diese Größen beeinflussen die Standzeit und Präzision unmittelbar. Das Zerspanen gehärteten Materials und die Bearbeitung ohne Kühlschmierstoff wären ohne sie wirtschaftlich nicht machbar. „Unabhängig hiervon gibt es natürlich Fälle, in denen das Bearbeiten völlig ohne Kühlschmierung nicht möglich ist“, schränkt Matthias Kohlhase ein. Beispielsweise dann, wenn die Werkzeuge derart stark verschleißen, dass die Standzeit drastisch abrutscht oder die Späne – etwa beim Bohren und Reiben mit angetriebenen Tools – kaum abfließen. Für solche Probleme bietet Boehringer die Kühlschmierung mit Minimalmengen an. Durch das Aufbringen von gerade einmal 1 µm großen Ölpartikeln lassen sich die Werkzeugstandzeit auf hohem Niveau halten, der Spänefluss wieder verbessern und Probleme mit der Pflege und Entsorgung verbrauchter Kühlschmierstoffe umgehen.

Das entscheidende Merkmal der NG 200 ist jedoch ihre Struktur. Aufgebaut über funktionale Gruppen, lässt sich die Maschine exakt auf die Anforderungen des Kunden hin konfigurieren, später aber jederzeit für veränderte Fertigungsbedingungen wieder umrüsten. Das Thema Modularität ist nicht abgehakt, wenn die Maschine das Werk verlassen hat. Damit zahlt der Käufer lediglich für diejenige Technik, die er hier und heute braucht. Seine Investition ist auf absehbare Dauer geschützt.

Nicht zuletzt für Ausstattungsvarianten ist der Raum der NG 200 ausgiebig bemessen. Jedes Modul hat seinen festen Platz Sämtliche Bohrungen und Befestigungskomponenten sind bereits vorhanden. Die Zahle der Bauteile wurde zwar gegenüber den Vorgängermaschinen um die Hälfte und die der Hydraulik sogar auf ein Drittel vermindert, dennoch braucht jede Konfiguration ihren eigenen Raum. Auch wenn knappe Stellflächen für manchen Anwender essentiell sind, ist bislang noch kein Geschäft an den 16 m² Platzbedarf der NG 200 gescheitert – der leichte Zugang zu den Komponenten und das Plus an Funktionalität machen diesen Nachteil mehr als wett.

Und die Entwicklung geht weiter: Boten die zur Düsseldorfer Metallbearbeitungs- messe Metav 2000 gezeigten Erstausgaben nur vier NC-Achsen mit je einem oberen und unteren Revolver, hat Boehringer den Baukasten inzwischen erweitert. So lassen sich Drehteile über die C- und Y-Achse jetzt auch kubisch zerspanen: Techniken wie das Hartbearbeiten, Tangentialdrehen und Superfinishen wurden ebenso vorgesehen wie die Stangenenbe- und -entladung. 70 % aller Maschinen werden mittlerweile mit dieser Option bestellt.

Zudem wird eine Spindel mit höherer Antriebsleistung angeboten. Der Einsatz empfiehlt sich dort, wo zwei Revolver simultan arbeiten. Für schlanke und lange Teile gibt es eine Ausführung mit zwei Lünetten. Außerdem lässt sich der NC-Reitstock ab- senken, so dass die Gegenspindel die Werkstücke von der ersten in die zweite Spannung übernehmen kann. Kohlhase sieht diese Variante insbesondere bei Wellenteilen als wirtschaftliche Alternative zu so genannten Pick-up-Maschinen.

Boehringer liefert die NG 200 in der Standardausführung drei bis vier Monate nach Order aus. Verlangt der Kunde zudem ein Portal für das Werkstückhandling oder unter die Blechhaut gepackte Automation, können es auch sechs Monate werden.

Der Service für die mittlerweile über 170 verkauften Maschinen wird von Göppingen aus koordiniert. Rund 30 Mitarbeiter in ganz Deutschland – einige von ihnen sind direkt A-Kunden zugeordnet – stellen sicher, dass spätestens 24 Stunden nach Anforderung mit Rat und Tat geholfen wird. Aber auch diese Art Dienstleistung werde zunehmend überschaubar, freut sich der Boehringer-Chef: Teleservice und das Konzept der NG 200 hätten auch die Zahl der Kundendiensteinsätze erheblich gedrückt.

Daten zur NG 200

Arbeitsbereich

Drehlänge 850 mm

Umlaufdurchmesser 600 mm

Schlittenweg Z-Achse 960 mm

Planweg X-Achse 220 mm

max. DrehdurchmesserAußenwerkzeuge 600 mm

Haupt- und Gegenspindel

Leistung bei 40 % ED 36 kW

Drehmoment, 40 % ED 240 Nm

max. Drehzahl 4500 min-1

Drehmoment C-Achse 200 Nm

Hauptschnittkraft 8 kN

Spannfutter 200/250 mm

Spindelbohrung 65 mm

Vorschübe

Geschwindigkeit max. 25 m/min Bohrkraft 8 kN

Drehzahl max. 4500 min-1

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: