Sandwiches aus der Presse? Auf den ersten Blick ein Ansinnen, das nicht plausibel erscheint. Der zweite Blick jedoch offenbart, dass sich dieser Ansatz aus den Zwängen des Stands der Technik ergibt. Aber der Reihe nach …

Sandwiches sind sehr biegesteife und leichte Verbunde, die äußerst effektiv Leichtbauanforderungen erfüllen können. Die lastaufnehmenden, hochfesten Decklagen des Sandwiches werden mit einem leichten, schubsteifen Kern kombiniert. Eine Besonderheit sind Sandwiches mit Aluminiumschaumkern und metallischen Decklagen aus Aluminium. Der in einer Wärmebehandlung entstehende Schaumkern geht eine rein metallische Bindung mit den metallischen Decklagen ein. Das sonst bei Sandwiches typische Kleben entfällt und verbessert die Wiederverwertbarkeit deutlich.

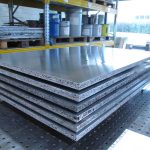

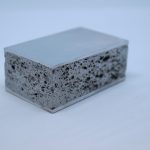

Zudem sprechen für den Aluminiumschaumkern, dass seine Dichte mit circa 0,5 g/cm3 sehr niedrig und die Schaumstruktur isotrop ausgebildet ist. Damit wird eine homogene Lastaufnahme über die Sandwichflächen möglich und der Schaum weist ein hohes Schwingungsdämpfungsvermögen auf. Ein Beispiel, das diese Aussagen untermauert, stellt der am IWU gefertigte Demonstrator eines Werkzeugmaschinenschlittens dar (Bild) [1]. Dieser Schlitten ist aus Sandwiches mit Aluminiumschaumkern und Stahldeckblechen aufgebaut. Gegenüber der Gussvariante aus GGG60 konnten die Steifigkeit um 87 % erhöht und gleichzeitig das Gewicht um 5 % gesenkt werden. Die Strukturdämpfung wurde auf das über 5-Fache angehoben.

Bisher überzeugte kein Prozess restlos

Für die Fertigung von Sandwiches mit Aluminiumschaumkern und Aluminiumdeckblechen haben sich zwei Verfahrensansätze etabliert: das AAS-Verfahren (Aluminium-Aluminiumschaum-Sandwich, [2]) und das AFS-Verfahren (Aluminium Foam Sandwich, [3, 4]).

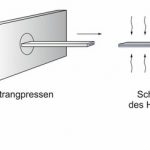

Beim AAS-Verfahren wird das schäumbare Aluminium mittels Strangpressen gefertigt. Im nächsten Schritt wird das strangförmige und schäumfähige Halbzeug zwischen zwei auf den gewünschten Abstand fixierte Aluminiumbleche gelegt und in einem Wärmebehandlungsprozess zum Sandwich geschäumt. Der Nachteil: Bei großflächigen Sandwiches ist das Bestücken mit schäumbaren Strängen aufwändig.

Beim AFS-Verfahren hingegen wird das benötigte Vorprodukt – ein schäumfähiger Verbund aus einer schäumbaren Aluminiumschicht und zwei massiven Decklagen – in einem Walzschritt gefertigt. Diese Methode ist deutlich rationeller als die AAS-Fertigung. Doch auch hier gibt es Nachteile: Aufgrund der Komplexität des Prozessschrittes kann es zu Walzfehlern wie Lufteinschlüssen, Dickenschwankungen und Oberflächendefekten kommen. Aus ökonomischer Sicht ist der Walzprozess ausschließlich für die Fertigung sehr großer Mengen blechförmigen Materials geeignet. Für Mindermengen im Bereich weniger Quadratmeter, die notwendig wären, um flexibel auf die Belastungsanforderungen der Anwendung zu reagieren, ist diese Verfahrensweise unrentabel. Zudem sind freie Walzkapazitäten nur selten verfügbar.

Neues Verfahren führt zu Endlos-Sandwiches

Mit dem „Strangpressen schäumbarer Verbunde zur Herstellung von Sandwiches“ schlägt das Fraunhofer IWU einen völlig neuen Lösungsansatz vor. Er umgeht den Prozessschritt Walzen und kombiniert die Vorteile beider Verfahren. Die verfahrensbedingt langgestreckte Halbzeugform eröffnet neue Konstruktions- und Fertigungsmöglichkeiten. Die Wissenschaftler beim Fraunhofer IWU in Chemnitz nennen das Verfahren „Expandierfähiges Material für Sandwiches“ und kürzen es mit dem Akronym EMS ab.

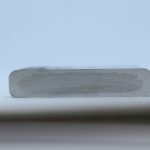

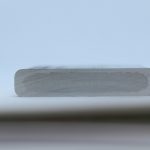

EMS ist durch folgende Prozessschritte gekennzeichnet (vergleiche Grafik): Ein loser Verbund aus einem massiven Aluminiumrohr und einem schäumbaren Aluminiumkern wird zu einem rechteckigen, schäumbaren Verbund stranggepresst. Nach dem Beschnitt des Verbundes an den beiden schmalen Rändern wird der Kern in einer Wärmebehandlung aufgeschäumt – es entsteht ein in seiner Länge kaum begrenztes Sandwich mit stoffschlüssigem Verbund von Decklagen und Schaumkern.

Die Machbarkeit des neuen Ansatzes zeigten Stichversuche, die im Patent DE102015205829 B4 [5] hinterlegt sind. Bei diesen Machbarkeits-Überprüfungen wurden massive Aluminium-Rohre aus AlMg1Si mit schäumbarem AlSi10 gefüllt und der so entstandene Verbund über eine rechteckige Matrize ausgepresst. An verschiedenen Stellen wurden Proben aus den Strängen entnommen, metallografisch untersucht und nach Beseitigung der schmalen, massiven Randbereiche aufgeschäumt.

Rationell auch für kleine Stückzahlen

Die Versuche zeigten, dass die im Patent festgehaltenen Prozessschritte das Verfahrensprinzip abdecken. Mit dem neuen Verfahren lassen sich schäumbare Verbunde und geschäumte Sandwiches fertigen. Gegenüber dem oben beschrieben AFS-Verfahren löst man sich also vom wirtschaftlich und technisch problematischen Verfahrensschritt Walzen. Die bessere Handhabbarkeit des Leichtbau-Materials für die Weiterverarbeitung in Strangpressanlagen macht die Herstellung nicht nur deutlich flexibler. Sie erhöht auch die Wirtschaftlichkeit. Mit dieser Methode lässt sich das schäumbare Halbzeug auch in kleinen Mengen wirtschaftlich fertigen.

In den Stichversuchen wurden jedoch auch Schwachstellen aufgedeckt:

- Ungleichmäßige Ausbildung der massiven Strangschale über die Stranglänge

- Hohe Materialverluste durch den für das Schäumen nötigen Randbeschnitt

- Anlagenbedingt begrenzte Breite der schäumbaren Stränge und der Sandwiches

In einem geplanten Forschungsprojekt werden systematisch Lösungen erarbeitet, um diese Schwachstellen zu beseitigen und die neue Prozesskette zur Anwendungsreife zu entwickeln. Grundsätzliche Lösungsideen liegen bereits vor. Sie konzentrieren sich im Besonderen darauf, zukünftig einerseits den Strangbeschnitt zu vermeiden und andererseits großflächige Halbzeuge durch das Qualifizieren gängiger Fügeverfahren zu fertigen. Dazu werden die Untersuchungen auch auf eine industrielle Strangpresse ausgedehnt, um die Herstellung breiter Halbzeuge unter fertigungsnahen Bedingungen zu testen.

Gewichtseinsparungen von über 50 %

Natürlich muss die Frage erlaubt sein, welches Potenzial dem Verbundmaterial innewohnt. Welcher Nutzen ergibt sich für Hersteller und Anwender des Halbzeugs EMS, das auf die geschilderte Weise produziert wird?

Das Verbund-Sandwich weist eine hohe Biegesteifigkeit bei geringem Eigengewicht auf. Es ist damit im Blick auf den Leichtbau jeder massiven Aluminiumplatte überlegen. Bei gleicher Biegesteifigkeit sind durchaus Gewichtseinsparungen von über 50 % möglich. Damit bietet sich der Verbund als Konstruktionswerkstoff vor allem für mobile Anwendungen an und erfüllt per se die Voraussetzungen für einen niedrigen Energieeinsatz über dem Lebenszyklus.

Dem steht die energieintensive Fertigung der Einsatzstoffe und des Verbundes gegenüber. Dieser offensichtliche Nachteil relativiert sich, weil Kreislaufmaterial in Form sortenreiner Aluminium-Späne für die Herstellung des Verbundes verwendet werden kann [6]. Das Halbzeug lässt sich im bestehenden Stoffkreislauf für Aluminium sehr gut wiederverwerten, da keinerlei Fremdstoffe wie beispielsweise Kleber enthalten sind.

Der strangförmige, schäumbare Verbund – im Strangpressverfahren quasi endlos herstellbar – lässt sich durch eine entsprechende Formgebung unmittelbar nach dem Pressen oder auch später an den gewünschten Anwendungsfall anpassen. Damit eröffnen sich völlig neue Gestaltungsmöglichkeiten für die Herstellung des Verbundmaterials im Vergleich zum konventionellen Walzverfahren.

Ausblick: Schiffsplanken aus Aluminiumschaum-Sandwiches

Als anschauliches Beispiel drängt sich die Fertigung von Schiffsplanken regelrecht auf: Das gepresste strangförmige Material wird entsprechend den Konstruktionsvorgaben umgeformt und auf die gewünschten Sandwichabmessungen geschäumt. Die so hergestellten Planken werden anschließend stoffschlüssig verschweißt oder aber über mitgelieferte Steckelemente verbunden, die der Anbieter im selben Fertigungsprozess produziert. Ein Bootsrumpf aus vorgefertigten Sandwiches entsteht – der sogenannte Kasko.

[1] O. Andersen, U. Jehring, J. Hohlfeld, R. Thümmler: Hochdämpfende Sandwiches mit zellularem Stahlkern für die Anwendung im Maschinenbau; R. Kaspar [Hrsg.]: 9. Magdeburger Maschinenbau-Tage; 30. Sept. – 1. Okt. 2009; Magdeburg; S. 533–544

[2] J. Hohlfeld, T. Hipke, F. Schuller, K. Holders: Herstellung von Sandwiches mit Aluminiumdeckblechen und Aluminiumschaumkern ohne Walzverdichten; Metall 71 (2017), Nr.1–2, S.25–29; ISSN: 0026–0746

[3] Pohltec metal foam GmbH, Produktbroschüre „Metalfoam: Weltweit einzigartig – Die Lösung für Leichtbaukonstruktionen“; http://metalfoam.de/fileadmin/metalfoam/

PDF/metalfoam_Broschuere_AFS_04032016_DE_Web.pdf; Mai 2017

[4] Thomas Hipke, Günther Lange, René Poss: Taschenbuch für Aluminiumschäume; 1. Auflage; Aluminium-Verlag; Düsseldorf; 2007; ISBN-13: 978–3–410–22071–8

[5] Patentschrift DE 10 2015 205 829 B4; Verfahren zur Herstellung von geschäumten Sandwichelementen; Fraunhofer-Gesellschaft zur Förderung der angewandten Forschung; 05.01.17

[6] J. Hohlfeld, C. Hannemann, R. Vogel, T. Hipke, R. Neugebauer: Alternative Starting Materials for the Production of Aluminum Foam by the Powder Metallurgical Process; Production Engineering: Volume 5; Issue 1 (2011); p. 25