Jetzt gibt es eine neue Möglichkeiten, metallische Einlegeteile im Spritzgussteil zu verankern: durch einen thermoaktivierbaren Klebstoff, der zuvor auf dem Metallteil appliziert und getrocknet wird. Beim Spritzgießen löst die heiße Kunststoffschmelze dann den Verklebungsprozess aus.

Für ein breites Spektrum potenzieller Anwendungen hat die Bayer MaterialScience AG, Leverkusen, thermoaktivierbare Klebstoffe entwickelt. Dem Geschäftsbereich Coatings, Adhesives, Sealants (CAS) ist es damit nach eigenen Angaben erstmals gelungen, eine Kraft übertragende, adhäsive Verbindung zu Kunststoffschmelzen herzustellen. Die Fügepartner, Metallteile oder andere Substrate, werden dazu mit latent-reaktiven Formulierungen vorbeschichtet.

Den Durchbruch zu dieser Entwicklung, so heißt es, brachten Modifikationen der hauseigenen Produktreihe Dispercoll U. Die thermoaktivierbaren Klebstoffe verbinden die unterschiedlichen Werkstoffe mittels einer wässrigen Dispersionsschicht. So gegensätzliche Materialien wie Metall und Kunststoff sollen sich jetzt besser verkleben lassen als zuvor. Darüber hinaus ergebe sich im Vergleich zu herkömmlichen Fügeverfahren noch eine Reihe von weiteren Vorteilen.

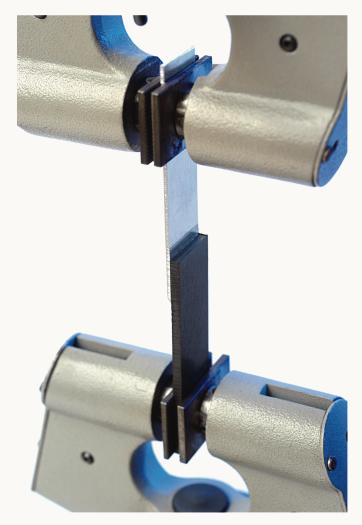

Hybridbauteile aus lackiertem oder unlackiertem Metall und Thermoplasten etwa konnten bisher im Spritzgießprozess nur mittels Formschluss hergestellt werden. Denn die unterschiedlichen Wärmeausdehnungskoeffizienten sorgen beim Abkühlen dafür, dass der Kunststoff vom Metallbauteil wegschrumpft – und somit keine innige Verbindung entstehen kann. Vom Formschluss und der ausgeklügelten Geometrie der Kontaktfläche hing daher bisher die Verbindung ab.

Mit thermoaktivierbaren Klebstoffen gibt es jetzt eine wesentlich praktischere Verbindungsmethode. Der Clou an der Sache: Die wässrige, durchschnittlich nur etwa 100 µm dünne latent-reaktive Polyurethan-Dispersionsschicht kann bereits einige Zeit vor dem eigentlichen Verkleben auf das jeweilige Einlegeteil aufgebracht und getrocknet werden. Bei Raumtemperatur bleibt diese lagerstabil und blockfrei. Erst beim späteren Spritzguss oder bei der Extrusion initiiert die heiße Kunststoffschmelze des Hybridpartners die Verklebung beider Teile.

Schon bei Kontakttemperaturen ab 70 bis 80 °C wird eine gute Anfangsfestigkeit erreicht. Sie steigert sich durch die im selben Verarbeitungsgang aktivierte Vernetzungsreaktion rasch zu einer höheren und weitgehend irreversiblen Endfestigkeit, wie Bayer MaterialScience mitteilt. Der flächige Klebstofffilm auf der Oberfläche des Einlegeteils haftet dabei direkt auf der erstarrenden Schmelze. Bei erhöhtem Unterwanderungsschutz soll er verschiedenartige Substrate besser als vorher verbinden und eine deutlich optimierte thermische Beständigkeit aufweisen. Bei verschiedenen Tests auf Basis der Dispercoll-U-Reihe sollen verklebte Alu-Kunststoff-Bauteile eine Zugscherfestigkeit von bis zu 10 MPa erreicht haben.

Der Anwender kann die Klebstoffapplikation und die abschließende Herstellung der Klebeverbindung nicht nur zeitlich voneinander trennen, sondern auch räumlich. Von Vorteil ist dies besonders dann, wenn der Zulieferer den ersten Part übernimmt und die mit der Adhäsionsschicht vorbereiteten Teile verarbeitungsfertig auf den Weg zum Auftraggeber bringt. Der Zulieferer erweitert sein klassisches Leistungsspektrum und ermöglicht seinem Kunden eine schlankere Logistik.

Neben der Verwendung innovativer thermoaktivierbarer Klebstoffe für Hybridbauteile aus Metall und Kunststoff ist für Rohstofflieferant Bayer MaterialScience auch der Einsatz bei Textilien oder Folien denkbar, die mittels Hinterspritztechnik verarbeitet werden, beispielsweise in der Automobilindustrie.

Insgesamt ist das potenzielle Anwendungsspektrum sehr groß. Es beschränkt sich nicht nur auf Einlegeteile aus Metall, bei denen es sich bereits bewährt hat. „Mit der Entwicklung dieser neuartigen Verbindungstechnik verstehen wir uns als Ideengeber für die Industrie“, erklärt Dr. Horst Stepanski vom Bereich Business Development der Business Unit CAS. „Und jetzt sind wir sehr gespannt, was unsere Ansprechpartner aus der Industrie daraus machen.“ os

Klebstoffapplikation kann auch der Zulieferer übernehmen

Teilen: