Mit Hilfe laserstrukturierter Gleitflächen lässt sich die Leistungsfähigkeit mechanischer Baugruppen stark verbessern. Das Anwendungsspektrum ist breit. Nahezu alle technischen Werkstoffe können bearbeitet werden. Erster Serieneinsatz: lasergehonte Zylinderlaufflächen von Dieselmotoren.

Von unserem Redaktionsmitglied Haider Willrett – haider.willrett@konradin.de

Den Ölverbrauch um 50 oder gar 75 % zu senken, den Verschleiß an Zylindern und Kolbenringen zu halbieren, und das ohne konstruktive Änderungen am Motor – mit dem Laser-Honen soll das möglich sein. Anders ist lediglich die Bearbeitung der Kolbenlaufbahnen: Ein Laser brennt feine Strukturen in die Gleitfläche, wodurch sich die tribologischen Eigenschaften der Bauteile deutlich verbessern. Viele moderne technische Anwendungen erfordern Oberflächen mit immer besseren Gleiteigenschaften und immer höherer Tragfähigkeit. Gleichzeitig soll der Verschleiß so gering wie möglich ausfallen. Um diesen Anforderungen gerecht zu werden, reicht es nicht aus, lediglich die maximal zulässige Rauheit zu definieren. Eine glatte Oberfläche ist zwar sehr wichtig. Damit der Schmierstoff jedoch auch dort haften bleibt, wo er gebraucht wird, ist gleichzeitig eine offene Struktur und damit eine raue Oberfläche notwendig.

Das Laser-Honen erlaubt es, diese beiden – scheinbar widersprüchlichen – Funktionen zu kombinieren. Anders als das konventionelle Honen, das nach dem Feinbohren lediglich eine glatte Oberfläche schafft, erzeugt der Laser zusätzlich die tribologisch erforderlichen feinen Strukturen in der Lauffläche. Einen ersten Schritt in diese Richtung stellte das Plateau-Honen dar. Bei diesem 3-Stufen-Prozess wird in die glatte Oberfläche bereits ein Relief eingearbeitet. Auf Grund der Streuung der Korngröße und der Kornverteilung im Honstein lassen sich jedoch Unregelmäßigkeiten nicht vermeiden. Die Möglichkeit, Oberflächen gezielt zu gestalten, Toleranzen einzuengen oder einzelne Profilparameter zu definieren, bietet erst das Laser-Honen.

Ein solches Verfahren, mit dem sich die Bauteileigenschaften gezielt auf die jeweilige Anwendung abstimmen lassen, fordern Motorenentwickler schon länger. Die Aufgabenstellung, die sich der im schwäbischen Ostfildern beheimatete Maschinenbauer Gehring GmbH & Co. auf die Fahnen schrieb, lautete daher: Breite, Tiefe, Länge und Abstand der Schmierstofftaschen müssen sich entsprechend der festgelegten Toleranzen herstellen lassen. Gegebenenfalls sollte auch die Ausbildung und die Gestaltung entlang der Laufbahn variabel möglich sein. Wichtig ist dabei: Die Bearbeitung muss zugleich reproduzierbar und wirtschaftlich erfolgen.

Das Potenzial ihrer Entwicklung untersuchten die Gehring-Techniker zunächst an laserstrukturierten Kolbenlaufbahnen von Verbrennungsmotoren. „In weit mehr als 50 Dauerläufen mit vielen Testvarianten, die zum Teil über mehrere hundert Stunden liefen, mussten entsprechend ausgestattete Pkw- und Lkw-Triebwerke zeigen, was in ihnen steckt“, beschreibt Tobias Abeln das Vorgehen. Der Diplom-Ingenieur leitet in Ostfildern den Bereich Lasertechnik. In verschiedenen Testreihen mit Dieselmotoren fiel sowohl der Anfangs- als auch der Langzeitölverbrauch deutlich geringer aus als bei Aggregaten mit normal gehonten Zylinderblöcken. „Abhängig von Testdauer und Oberflächenstruktur sank der Ölverbrauch zum Teil auf deutlich weniger als ein Viertel der Werte herkömmlicher Triebwerke“, beziffert Abeln das Ergebnis. Das habe nicht nur zu einer geringeren Kontaminierung des Katalysators geführt, sondern auch die Schadstoff-Emission um 20 bis 30 % reduziert. Weil die Schmierung optimiert sei, falle darüber hinaus der Verschleiß an Zylinderlaufbahnen und Kolbenringen nicht mal halb so groß aus. Die raue Struktur der Schmierstofftaschen wirkt sich dagegen auf die Haftung und die Verweildauer des Schmierstoffs an der Lauffläche günstig aus, und das wiederum hat den bereits erwähnten, positiven Einfluss auf den Ölverbrauch. Die verbleibende Reibung soll sich im Dauerbetriebszustand weitgehend als Flüssigkeitsreibung ausbilden. Bei dieser hydrodynamischen Vollschmierung entsteht keine Relativbewegung zwischen Schmierstoff und der jeweils benetzten Gleitfläche; diese findet ausschließlich durch Verschieben der Flüssigkeitsteilchen zueinander statt. Nicht ohne Stolz ergänzt der Ingenieur, das Verfahren biete ohne weitere konstruktive Änderungen eine Möglichkeit, Reibungsverluste zu verringern. Das wiederum führt zu einem besseren Wirkungsgrad und einem geringeren Kraftstoffverbrauch.

Die Endbearbeitung der Laufbahnen teilt sich in drei Arbeitsschritte auf. Beim konventionellen Vorhonen entsteht eine Oberfläche, die fast schon die geforderte Endgenauigkeit aufweist. Anschließend brennt der Laser die definierte Struktur in die Werkstückoberfläche. Die so entstehenden Schmierstofftaschen können die Form eines offenen, kommunizierenden Kanalsystems haben, oder als geschlossene Mikrodruckkammern ausgebildet sein. Im dritten Arbeitsschritt, dem Fertighonen, werden die vom Laser verursachten Schmelz- und Oxidaufwürfe entfernt und eine extrem feine Gleitfläche mit einer Rauigkeit von Rz = 1 bis 2 µm erzeugt.

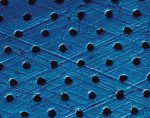

Um das bestmögliche Ergebnis zu erreichen, müssen die Techniker die Rauheit der tragenden Gleittopografie sowie Anordnung und Dimensionierung der Schmierstofftaschen auf den jeweiligen Anwendungsfall abstimmen. Breite oder Durchmesser der Vertiefungen liegen zwischen 40 und 80 µm, die Tiefe zwischen 5 und 25 µm. Die Querschnittsform der Struktur ist abhängig von der Bewegungsrichtung des Gegenkörpers. Wechselt die Bewegungsrichtung zwischen den Reibpartnern wie etwa zwischen Kolben und Zylindern in Verbrennungsmotoren, so muss das Relief richtungsunabhängig sein. „Üblicherweise setzen wir hier Näpfchen- oder Taschenstrukturen ein“, erklärt Abeln. Darüber hinaus seien diese Mikrodruckkammern tribologisch günstiger als das offene, kreuzförmige System, weil ein hydrodynamischer Druck entstehe.

Der Grundaufbau des Laser-Honsystems entspricht einer Honmaschine mit Spindelkasten und Unterbau. Die Spindel nimmt den Laseroptikkopf auf und führt die Dreh- und Hubbewegungen aus. Als Strahlquelle setzt Gehring einen Nd:YAG-Laser ein. Ein Führungssystem leitet den Laserstrahl in ein optisches System, wo er um 90° umgelenkt und auf die Werkstückwand fokussiert wird. Die Wirkung des Strahls ist wegen des steilen Temperaturgradienten örtlich und zeitlich sehr begrenzt. Dadurch erwärmt sich das Werkstück insgesamt praktisch nicht. Anhaftende Schmutz- oder Schmierstoffreste verdampfen oder verbrennen und haben so keinen Einfluss auf die Bearbeitung. Mit Hilfe einer NC-Steuerung, die das Strahlwerkzeug bewegt und den intermittierenden Strahl schaltet, lassen sich beliebige Strukturen realisieren.

Während der Entwicklungs- und Erprobungsphase einer neuen Anwendung erarbeiten Gehring-Techniker die erforderlichen Parameter gemeinsam mit kompetenten Partnernunternehmen. So ist seit Herbst vergangenen Jahres eine Laser-Hon-Anlage bei der Opel Powertrain GmbH in Kaiserslautern im Einsatz. Nach ausgiebigen Versuchen und einer umfangreichen Vorserienproduktion laufen die ersten Serien-Zylinderblöcke für Dieselmotoren in diesem Monat vom Band.

Das Laser-Honen verbessert jedoch nicht nur die tribologischen Eigenschaften von Kolbenlaufbahnen in Verbrennungsmotoren. Das Anwendungsspektrum ist breit. Nahezu alle technisch genutzten Werkstoffe lassen sich bearbeiten. Der minimale Bohrungsdurchmesser, der sich laser-honen lässt, beträgt derzeit zwar noch 19 mm, doch Strahlwerkzeuge für kleinere Bohrungen sind bereits in der Entwicklung. Darüber hinaus sollen sich alle Außenflächen und viele andere Bauteilgeometrien bearbeiten lassen. So bearbeiteten die Schwaben unter anderem das große Auge eines Pleuels aus einem Rennmotor. Die Stirnfläche des Auges wies starken Verschleiß auf, der sich auch durch diverse Schutzschichten nicht beheben ließ. „Eine definierte Mikrostruktur in den betroffenen Flächen brachte schließlich den Durchbruch“, beschreibt Tobias Abeln den Lösungsansatz. Dann ergänzt er: „Den gleichen Effekt erreichen wir auch bei anderen Hochleistungsmotoren. Ob Benziner oder Diesel spielt dabei keine Rolle.“ Versuche für eine ganze Reihe weiterer Anwendungen haben die Schwaben bereits durchgeführt. So habe das Verfahren sein Potenzial bereits bei der Bearbeitung von Kurbelwellen, Axialgleitlagern, Kolbenbolzen oder Ziehwerkzeugen bewiesen. Firmen-Chefin Dorothee Stein-Gehring ist daher überzeugt: „Das Laser-Honen ermöglicht es uns, ganz neue Zielgruppen anzusprechen und zu bedienen.“

Teilen: