Forscher haben ein Beschichtungsverfahren entwickelt, mit dem sie Bauteile in Turbinen, Triebwerken und Müllverbrennungsanlagen vor Oxidation und Hitze schützen wollen. Winzige Aluminiumoxidkugeln übernehmen dabei die Wärmedämmung.

Gase sind schlechtere Wärmeleiter als Feststoffe. Gas- oder Porenbeton nutzen diesen Effekt, den Experten „Gasphasenisolierung“ nennen. Die Wärmedämmung funktioniert dabei über Luft, die in Hohlräumen eingeschlossen ist. Mit der Isolierung durch Gasphasen lassen sich jedoch nicht nur die eigenen vier Wände warm halten, sondern auch Bauteile in Turbinen, Triebwerken oder Brennkammern schützen – wenn sie großer Hitze ausgesetzt sind. Vorausgesetzt man überträgt den Effekt auf eine nur wenige Hundert Mikrometer dicke Schicht.

Temperaturunterschiede von über 400 Grad

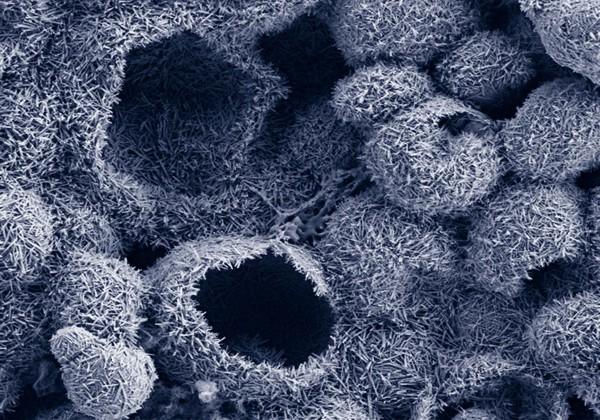

Genau das ist Forschern des Fraunhofer-Instituts für Chemische Technologie ICT in Pfinztal gelungen – auf eine besonders wirtschaftliche Art und Weise. Ihre Schicht besteht an der Oberfläche aus miteinander verbundenen Aluminiumoxidkugeln. „Diese sind innen hohl und mit Gas gefüllt“, erklärt Dr. Vladislav Kolarik aus der Abteilung „Energetische Systeme“ am ICT. Die gasgefüllten Kugeln sind beispielsweise in der Lage, Temperaturen von 1000 °C auf der Außenseite von Bauteilen auf weniger als 600 °C auf deren Innenseite herabzusetzen. Das haben die Wissenschaftler im Labormaßstab nachgewiesen. Der Bedarf an Hitzeschildern ist groß: Gas- und Dampfturbinen in der Stromerzeugung, Brennkammern, Generatoren oder Temperatursensoren in Müllverbrennungsanlagen sowie Reaktoren der chemischen und petrochemischen Industrie – sie alle sind Temperaturen von bis zu 1000 °C ausgesetzt.

Der Clou: Die wärmedämmende Schicht aus Hohlkugeln gewinnen die Forscher mit einem gängigen, wirtschaftlichen Beschichtungsverfahren. Der Blick in den Geldbeutel lohnt sich für die Betreiber: Konventionelle Verfahren zur Wärmedämmung – meist auf Basis von Keramikmaterialien – sind vergleichsweise teuer. Ursprünglich ist der von den Forschern angepasste Prozess dafür gedacht, metallene Bauteile vor Oxidation zu schützen. „Wir haben das Verfahren so optimiert, dass die Schicht ihren Oxidationsschutz behält, aber zusätzlich Hitze abweist“, so Kolarik. Die ursprüngliche Schicht entsteht durch die Wechselwirkung von Aluminiumpartikeln und metallenem Bauteil. Bringt man Aluminiumpulver auf die Oberfläche von Metallen auf und erhitzt das Ganze einige Stunden auf eine geeignete Temperatur, entsteht eine aluminiumreiche Schicht an der Oberfläche des Bauteils. Diese schützt bei hohen Temperaturen gegen Oxidation. Bei diesem Verfahren entstehen auch die hitzeabweisenden Aluminiumkügelchen. „Bisher wurden diese aber nicht zur Herstellung einer weiteren Teilschicht in Betracht gezogen und als Abfallprodukt betrachtet“, so Kolarik.

Die Mischung macht‘s

Die Forscher haben diesen Prozess so gestaltet, dass beide Schichten in ausreichender Dicke entstehen: Sie nehmen Aluminiumpartikel und vermischen diese mit einem flüssig-viskosen Bindemittel. Dabei entsteht eine Substanz, ähnlich einer Farbe. Diese tragen die Wissenschaftler mit Pinsel, Spray oder Bürste manuell auf das metallene Bauteil auf. „Dann nehme man noch gut dosierte Wärme und fertig“, sagt Kolarik. Einfacher gesagt, als getan: Der Beschichtungsexperte musste die Größen und Größenverteilung der Aluminiumpartikel, die Temperatur und die Dauer des Erhitzens sowie die Viskositäten von Bindern exakt anpassen. „Wie ein Chefkoch mussten wir erst das richtige Sternerezept finden“, so Kolarik.

Aktuell setzt das Fraunhofer ICT die im EU-Projekt „Particoat“ gewonnen Erkenntnisse in die Praxis um. Zum Beispiel, indem die Forscher immer größere Bauteile beschichten und dabei innerhalb der geforderten Temperaturen für das jeweilige Anwendungsgebiet bleiben. „Gleichzeitig testen wir Verfahren, um die Schicht automatisiert herzustellen. Genau wie der Porenbeton in unseren Häusern. Der wird ja schon länger in Serie gefertigt“, sagt Kolarik. (bö) •

Teilen: