Kurze Prozess- und Rüstzeiten sowie ein niedriger Energie- und Platzbedarf kennzeichnen das für Rohrdurchmesser bis 20 mm ausgelegte vollelektrische CNC-Rohrbiegesystem RB 20-LM3/RM3 von Rosenberger. Die genannten Vorzüge machen es zu einer wirtschaftlichen Alternative zu konventionellen hydraulischen Rohrbiegemaschinen.

Von unserem Redaktionsmitglied Dr. Bernhard Reichenbach bernhard.reichenbach@konradin.de

Wer bei Technik aus dem Schwarzwald nur an Kuckucksuhren denkt, kennt die Rohrbiegemaschinen der Rosenberger AG in Gütenbach nicht. Das Familienunternehmen mit 65 Mitarbeitern zählt zu den Pionieren bei der Entwicklung servoelektrisch angetriebener Systeme. Diese laufen den konventionellen hydraulisch angetriebenen vor allem bei Rohrdurchmessern von unter 100 mm immer mehr den Rang ab.

Die Gründe für die Wachablösung liegen auf der Hand: Die elektrischen Maschinen arbeiten schneller, präziser und energiesparender. Anwender aus Bereichen wie Automobil- und Maschinenbau, Heizungs-, Lüftungs-, Klimatechnik und Möbelindustrie, aber auch aus dem Flugzeugbau können dies bestätigen. Sie fertigen damit Teile wie Brems-, Kraftstoff- und Klimaleitungen, Haltebügel oder Wendel, wobei das Werkstoffspektrum von Stahl, Edelstahl, Aluminium und Kupfer bis zu Titan reicht.

Die genannten Vorteile – und noch einige mehr – bietet die vollelektrische CNC-gesteuerte Rohrbiegemaschine RB 20-LM3/ RM3. Sie ist für Rohrdurchmesser bis 20 mm und Wanddicken bis 1,5 mm ausgelegt und in der Standardversion als links- oder rechtsbiegende Maschine erhältlich. In der Grundausstattung verfügt sie über fünf servomotorische Achsen mit einer Positioniergenauigkeit von Die genannten Vorteile – und noch einige mehr – bietet die vollelektrische CNC-gesteuerte Rohrbiegemaschine RB 20-LM3/ RM3. Sie ist für Rohrdurchmesser bis 20 mm und Wanddicken bis 1,5 mm ausgelegt und in der Standardversion als links- oder rechtsbiegende Maschine erhältlich. In der Grundausstattung verfügt sie über fünf servomotorische Achsen mit einer Positioniergenauigkeit von 0,05 mm/0,05°. Die Standardachsen betreffen die Funktionen Biegen, X-/Y-Achse, Vorschub und Verdrehung. „Abhängig von der Komplexität der Kundenanforderung, realisieren wir bis zu zehn Achsen“, merkt Gerhard Rosenberger, Geschäftsführender Gesellschafter der Rosenberger AG, an.

Zum Normieren der Werkzeughöhen sind auf der Maschine üblicherweise drei Biegeebenen eingerichtet, die für drei unterschiedliche Biegeradien oder für Sonderwerkzeuge verwendet werden. Durch die Flexibilität der servomotorischen Achsen können bei Bedarf auch wesentlich mehr Biegeebenen frei programmiert werden: Abhängig vom Rohrdurchmesser, ist der Einsatz von vier bis sechs Ebenen keine Ausnahme.

Elektrische Systeme wie die RB 20-LM3/RM3 sind vor allem durch die Servotechnik besonders exakt. Die hohe Präzision der servomotorischen Achsen bei hoher Prozessgeschwindigkeit wirkt sich positiv auf die Wiederholgenauigkeit aus. „Dies ist heute ein wesentliches Entscheidungskriterium für den Kunden“, weiß Gerhard Rosenberger. Anders als bei herkömmlichen, temperaturabhängigen Hydrauliksystemen, sind die Biegeergebnisse bei elektrischen konstant, da sie nicht durch thermische Einflüsse sowie die Nutzungsdauer der Maschine beeinflusst werden. Zudem lassen sich elektrische Systeme vielfältig programmieren. Prozessgeschwindigkeiten, Beschleunigungs- und Kraftverläufe können gesteuert werden.

Im Vergleich zu hydraulischen Antrieben senken die stromsparenden und wartungsarmen Elektromotoren die Betriebs- und Energiekosten erheblich. Konkrete Messungen belegen dies (s. Kasten, S. 34, unten). „Hydraulische Systeme benötigen ständig Strom, da die Hydraulik stets auf Druck gehalten wird. Zudem ist ihr Wirkungsgrad niedrig, da viel Energie in Wärme umgesetzt wird“, erklärt Gerold Wurz, Projektleiter Fertigungstechnik der Eaton Fluid Power GmbH Automotive Fluid Connectors in Baden-Baden. Das 900-Mitarbeiter-Unternehmen zählt zu den bedeutendsten Herstellern von Rohrleitungen für die Automobilindustrie. Es produziert Stahl- und Aluminium-Teile für Lenkhilfen, Klimaanlagen und aktive Fahrwerke in Losgrößen zwischen 50 und mehreren tausend. Allein im Automotive-Bereich sind am Standort Baden-Baden 61 Rohrbiegemaschinen dreischichtig im Einsatz, davon 42 servoelektrische. Von diesen entfallen 21 auf das rechtsbiegende Modell RB 20-RM3 und 17 auf die linksbiegende RB 20-LM3.

„Die elektrischen Maschinen haben einen geringen Grundbedarf und benötigen nur Strom, wenn sie tatsächlich Bewegungen ausführen“, hebt Gerold Wurz hervor. „Zudem haben die Servoantriebe einen hohen Wirkungsgrad und arbeiten vergleichsweise leise und sauber.“ Und wo kein Öl im Spiel sei, gebe es keine Probleme mit Leckagen. Somit profitiert der Kunde von niedrigeren Prozesskosten und einer deutlich verbesserten Umweltbilanz gleichermaßen.

Zu den Stärken der RB 20-LM3/RM3 gehört auch ein benutzerfreundliches Steuerungskonzept: Die Maschine verfügt über eine schnelle und komfortable SPS, die auf der Siemens-Steuerung S7-300 basiert. Es handelt sich dabei um eine neue Version, deren Rechenleistung etwa drei bis vier Mal höher ist als die des Vorgängermodells. Die Steuerung wird über einen Windows-basierten Industrie-PC mit Touchscreen bedient. „Durch diese Verbindung werden Prozesssicherheit, Flexibilität und Benutzerfreundlichkeit optimal kombiniert“, erläutert Gerhard Rosenberger. Was den letztgenannten Punkt angeht, stellt Gerald Wurz den Maschinen aus Gütenbach ein gutes Zeugnis aus: Sie seien so einfach zu bedienen, dass selbst „ein Ferienjobber nach kurzer Einweisung damit umgehen kann“.

Von Vorteil ist auch, dass das wartungsfreundliche System ohne weiteres in Firmennetzwerke zu integrieren und mit kundeneigenen Mess-, Qualitätssicherungs- und Automatisierungssystemen, etwa Robotern, zu verknüpfen ist. Mit Hilfe der Messtechnik lassen sich die Produktivität steigern und der Rüstaufwand senken. Nach Angaben von Gerald Wurz sind die Rüstzeiten niedrig: „Werkzeug- und Programmwechsel sind in weniger als fünf Minuten erledigt.“

Verschiedene Faktoren tragen zu einer hohen Prozessgeschwindigkeit bei: Neben mechanischen Maßnahmen reduzieren vor allem die schnelle SPS sowie Programmoptionen zur Verkürzung der Positionierzeiten der servomotorischen Achsen die Taktzeit gegenüber der Vorgängerversion um 30 %. Heute werden beispielsweise viele Positionierbefehle, die früher nacheinander abgearbeitet wurden, synchron ausgeführt. „Hierdurch erreichen wir bereits in der Standardausstattung Prozesszeiten von bis zu 1,5 Sekunden je Rohrbogen, inklusive der Verfahrbewegungen der Maschine“, hebt Rosenberger hervor.

Rohrbearbeitungmaschinen werden heute oft in komplexen und räumlich begrenzten Automatisierungsanlagen eingesetzt, und häufig ist in Industriebetrieben die Produktionsfläche knapp. „Daher sind kompakte Abmessungen eine grundlegende Vorgabe bei der Konstruktion unserer Maschinen“, betont der Geschäftsführer. Während hydraulische Systeme 5 bis 6 m² Stellfläche benötigen, kommt die RB 20-LM3/RM3 mit etwa 2 m² aus.

„Unsere Standardauslegung orientiert sich am größten Bedarf seitens der Kunden und nicht an exotischen Einzelanwendungen“, sagt Rosenberger. Beispielsweise seien die meisten zu biegenden Rohre kürzer als 1000 mm, so dass eine maximale Vorschublänge von 1000 mm in der Regel ausreiche. „Weshalb soll ein Kunde eine Vier-Meter-Maschine kaufen, wenn er nur den letzten Meter für seine Fertigung braucht?“, fragt der Geschäftsführer. „Wir bauen daher grundsätzlich kurze Maschinen und verlängern diese bei Bedarf nahezu beliebig.“ Ohnehin lasse sich auch mit einem Kompaktsystem durch Nachsetzen langes Material bearbeiten. Mit Abmessungen von 1800 mm x 1350 mm x 2000 mm (L x B x H) sei die Standardmaschine im Wettbewerbsvergleich führend.

Deutlich unter 100 000 Euro kostet die RB 20 RM3/LM3 in der Grundausstattung. Für spezielle Anforderungen bietet das modulare System eine Reihe von Optionen, mit denen es kundenspezifisch aufgerüstet und in Automatisierungszellen eingebaut werden kann. Dazu gehört beispielsweise ein präzise programmierbares Dornsystem mit elektrisch kontrollierter Dornposition und programmierbarem Dornrückzug.

Kosten + Nutzen

Referenzteil

Aluminium-Rohr mit 10 Bögen (mit Folgebearbeitung)

Rohrdurchmesser: 18 mm

Rohrlänge: 1000 mm

Testdauer: 1 h (inklusive 100-%-Kontrolle)

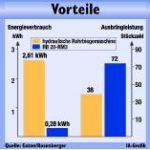

Energieverbrauch

bei hydraulischer Rohrbiegemaschine: 2,61 kWh

bei vollelektrischer Rohrbiegemaschine RB 20-RM3: 0,28 kWh

Ausbringleistung

bei hydraulischer Rohrbiegemaschine: 38 Teile (mit 380 Bögen)

bei vollelektrischer Rohrbiegemaschine RB 20-RM3: 72 Teile (mit 720 Bögen)

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: