Laserschneiden, gewinderollen und biegen in einem Durchlauf – das kann die Laser-Biegezelle Astro-540 Interpro von Amada. Mit dieser neuartigen Anlage produziert die Böblinger BVS Blechtechnik kleine, komplexe Fertigteile in kleinen Serien besonders wirtschaftlich.

Von unserem Redaktionsmitglied Dr. Bernhard Reichenbach bernhard.reichenbach@konradin.de

Die Laser-Biegezelle Astro-540 Interpro lässt Gedanken an die sprichwörtliche eierlegende Wollmilchsau aufkommen: Die Anlage des in Haan ansässigen japanischen Herstellers Amada kann laserschneiden, umformen und gewinderollen sowie biegen in einem. Das erspart manuelle Eingriffe: Vorn werden Blechtafeln zugeführt, hinten kommen fertig geschnittene und gekantete Teile heraus. Dabei können die unterschiedlichen Fertigungsprozesse auch parallel ablaufen.

Die automatisierte Einrichtung, die zur Messe Euro-Blech 2002 erstmals vorgestellt wurde, macht sich die Böblinger BVS Blechtechnik GmbH in der Prototypen- und Kleinserienfertigung zu Nutze. Seit Januar ist bei dem Lohnfertiger und Systemlieferanten für Gehäusetechnik eine Astro-540 Interpro – die dritte weltweit und die erste in Deutschland – im Einsatz. Das 120-Mitarbeiter-Unternehmen, das zu den führenden Feinblechverarbeitern im deutschsprachigen Raum zählt, entwickelt, konstruiert und fertigt Stahl-, Edelstahl- und Aluminiumteile sowie Baugruppen in Losen zwischen 1 und 1000 Stück für die Elektroindustrie, die Telekommunikations-, Medizin- und Automatisierungstechnik sowie den Energieanlagenbau. Die durchschnittliche Losgröße liegt zwischen 30 und 70.

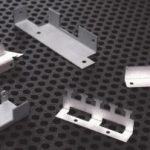

Mit der neuen Anlage fertigt BVS Teile wie Halterwinkel oder Abschirmgehäuse aus Stahl – häufig beschichtet –, Edelstahl und Aluminium bis etwa 3 mm Dicke. „Vor allem kleine, komplexe Teile in kleinen Stückzahlen lassen sich mit kurzen Durchlaufzeiten herstellen“, nennt BVS-Geschäftsführer Harald Steiner die Stärke der Astro-540 Interpro. „Bei Mustern und Prototypen sowie Losen bis etwa 50 Stück ist sie in der Regel wirtschaftlicher als andere Systeme. Im Vergleich zu herkömmlichen Verfahren werden die Durchlaufzeiten halbiert.“ Darüber hinaus werde die Materialbindung deutlich reduziert und viel Aufwand in Sachen Programmieren und Arbeitsvorbereitung eingespart. Das Rüsten erfolgt hauptzeitparallel.

Die Kombi-Maschine verbindet eine vertikal angeordnete Lasereinheit, Puffer für geschnittene Platinen, eine Umform- und Gewinderolleinheit, ein Biegemodul mit automatischem Werkzeugwechsel sowie ein Magazin für Fertigteile. Die unterschiedlichen Einheiten arbeiten zusammen und erzeugen ein einbaufähiges Produkt. Automatischer Programmwechsel ermöglicht bedienerarme Fertigung. Viel Zeit spart das gleichzeitige Biegen von Teilen in Mehrfachnutzen. Bei diesen Teile-Clustern werden mehrere Werkstücke mittels Mikroecken in einem Restgitter gehalten.

Tafelbelegung und Programme werden automatisch aus CAD-Daten generiert und die Produktion eingeleitet. Damit entfallen die Arbeitsgänge Programmierung und Arbeitsvorbereitung. Stellt der Kunde ein einwandfreies 3D-CAD-File zur Verfügung, erübrigen sich Entwicklung und Konstruktion. So sinken der Arbeitsaufwand für BVS und die Kosten für den Kunden. „Wenn die Randbedingungen stimmen, hat er seine Musterteile innerhalb von zwei bis drei Tagen“, hebt Steiner hervor.

Die zu bearbeitende Blechtafel im Format bis 2500 mm x 1250 mm x 3 mm wird zunächst horizontal auf einen kippbaren Wechseltisch gelegt und gespannt. Anschließend stellt sich der Tisch senkrecht, und der 1,2-kW-Laser schneidet die Teile in den Mehrfachnutzen. Am Ende der Bearbeitung werden die bis zu 600 mm x 400 mm großen Einheiten aus Teilen und Restgitter freigeschnitten und von einem Handlingroboter in einem Teilepuffer abgelegt.

Auf der gegenüberliegenden Seite der Anlage ist eine Umform- und Gewinderolleinheit angeordnet. Ein weiterer Roboter entnimmt die Teile-Cluster nacheinander aus dem Zwischenpuffer und führt sie, während Senkungen und Gewinde eingebracht werden. Um hochpräzise Resultate zu erhalten, wird die Blechlage vor jedem Prozess mittels Lasertechnik vermessen und Abweichungen durch die Steuerung kompensiert. Vor dem Biegen wird zudem per Messklammer die Blechdicke ermittelt. Dies sichert eine Genauigkeit von ± 15’.

Bevor die spezielle Biegeeinheit in Aktion tritt, führt der Handlingroboter den Mehrfachnutzen vertikal hängend zwischen die Biegewerkzeuge. Stempel und Matrize fahren an die Teile heran und formen sie in einer rotierenden Bewegung um. Dabei werden mehrere Teile in einer Reihe gleichzeitig gebogen. „So erreicht die Maschine beachtliche Zykluszeiten“, betont Harald Steiner. Die Biegezelle mit sieben gesteuerten Achsen ermögliche selbst hochkomplexe Umformoperationen. Zusammen mit den übrigen Komponenten besitzt die Anlage 20 gesteuerte Achsen.

Der Werkzeugspeicher der Biegezelle ist mit rund 40 Tools bestückt. Dies bietet eine hohe Fertigungsbreite. Eine weitere Besonderheit ist der automatische Werkzeugwechsel. Damit lassen sich während des Biegevorgangs bis zu 24 Sätze einwechseln. „So können Teile unterschiedlicher Art automatisch und ohne manuellen Eingriff abgearbeitet werden“, merkt Steiner an.

Die Trendsetter-Anlage, die inklusive Werkzeuge etwa 700 000 Euro kostet, hat sich bewährt: „Es gibt nichts Vergleichbares auf dem Markt. Diese Art der Fertigung ist prinzipiell der Weg der Zukunft“, bilanziert der BVS-Chef. Einzig die Schneidgeschwindigkeit des Lasers entspricht noch nicht ganz seinen Ansprüchen. Abhilfe soll jedoch in Kürze geschaffen werden.

Materialbindung lässt sich wesentlich reduzieren

Teilen: