Müssen Produkte abgedichtet werden, ist eine effiziente Lösung gefragt. Das Foam-Place-In-Verfahren reduziert Kosten- und Zeitaufwand, erleichtert die Montage und läßt sich individuell anpassen.

Gerhard Megerle ist im Bereich Verkauf industrieller Anwendungen für die Nordson GmbH in Erkrath tätig

Hängt das Gebrauchsverhalten bei Produkten von der Qualität der Abdichtung ab, setzen Hersteller meist Profile oder Stanzteile ein. Deren Herstellung und Applikation braucht viel Zeit und verursacht hohe Kosten. Stanzteildichtungen sind wegen hoher Abfallproduktion teuer, Lagerhaltung sowie Handhabung sind aufwendig, und die Montage ist arbeitsintensiv. Außerdem läßt sich gleichhohe Qualität nur schwer realisieren.

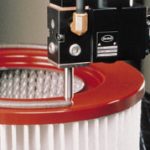

Daher entwickelte die Nordson GmbH, Erkrath, ein System, das die Nachteile vorgeformter Dichtungen ausschaltet. Das Material wird mit einem Inertgas gemischt, welches beim Auftragen expandiert und eine elastische, wiederverwendbare Schaumdichtung herstellt. Der Anwender appliziert diese dann in richtiger Form- und Auftragsmenge auf das Werkstück. Nordson bezeichnet den Prozeß als Foam-in-Place und bietet Anlagen mit dem Namen Foam-Melt und Foam-Mix an.

Bei dem Verfahren gibt es keinen Verschnitt, und der Anwender bestimmt flexibel die Dichtungsform. Die Dichtungen können Passungen in vorhandenen und in speziell entwickelten Anlagen ersetzen. Auch niederdruckfeste Abdichtungen, die vor Luft, Wasser und Umwelteinflüssen schützen, lassen sich realisieren. Angewendet werden sie beispielsweise im Automobil- und Haushaltsgerätesektor.

Die Anlagen bestehen aus einer pneumatisch angetriebenen Kolbenpumpe, einer Misch-/Dosiereinheit, dem Auftragskopf sowie Schläuchen. Zusätzliche Auftragsköpfe, eine zweite Pumpe und Zubehör wie eine Härtestation lassen sich integrieren. Das System kann die Dichtstoffe sowohl im kalten Zustand als auch bei höheren Temperaturen verarbeiten.

Die Anlagen lassen sich mit manuellen Auftragspistolen ausrüsten. Jedoch ist ein Roboter oder eine XY-Verfahreinrichtung vorzuziehen. Der automatisierte Bewegungsablauf erlaubt präzises Anpassen von Geschwindigkeit und Fördermenge und sorgt so für gleichmäßige Raupen. Das Handhabungssystem sollte für 10 bis 15 kg Tragkraft ausgelegt sein und den Verfahrweg und -ablauf wiederholgenau steuern.

Als Dichtstoffe eignen sich Standards wie Schmelzklebstoffe oder Silikone. Temperatur- und chemische Beständigkeit, Rückstellverhalten, Flexibilität, Anhaftung, Aushärtezeit sowie erforderliche Andruckkraft bilden die Basis für die Auswahl. Hersteller bieten Datenblätter mit den Parametern ihrer Materialien an.

Zum Bestimmen der Dichtungskosten ist deren Masse zu bestimmen. Üblicherweise liegt das spezifische Gewicht der Materialien bei 0,25 bis 0,9 g/cm³. Silikone kosten etwa ein bis zwei Pfennig pro Gramm. Schmelzklebstoffe sind rund 50 % preiswerter, engen den Anwendungsbereich jedoch ein.

Die Foam-In-Place-Systeme erlauben verschiedene Dichtungsgeometrien. Häufigste Formen sind die zwischen zwei ebenen Flächen komprimierte freie Raupe oder das in eine Nut gelegte Profil mit Feder auf dem Gegenstück. Die Nut-Feder-Dichtung nutzt das Material besser aus. Die Werkstücke lassen sich ohne ein Zwischenlager unmittelbar verpacken.

Leichter zu komprimieren sind freistehende Raupen. Sie binden feuchtigkeitshärtendes Material schneller ab. Allerdings muß während der Aushärtphase die Handhabung vorsichtig erfolgen.

Beim Einsatz des Foam-In-Place-Systems für Baugruppen, die nicht mehr zu trennen sind, lassen sich die Einzelteile naß montieren. Die Verbindung entsteht beim Aushärten. Für Niedrigtemperatur-Anwendungen läßt sich ein geschäumter, selbstklebender Schmelzklebstoff auf eine Komponente auftragen. Das Abdichten erfolgt beim Montieren.

Die für die Dichtung erforderliche Andruckkraft ist ebenfalls ein wichtiger Faktor. Sie beeinflußt Zahl und Größe der Befestigungselemente, die Auslegung der Komponenten und die Dichtheit der Baugruppe. Gleichzeitig beeinflussen Dichtungsmaterial oder Bauteilgestaltung die Andruckkräfte. Viele Kompressionsdichtungen weisen hohe Funktionalität bei 30 bis 50 % Verdichtung auf. Unterhalb von 30 % sind die Kräfte möglicherweise nicht ausreichend, und Unebenheiten der Baugruppen können zu undichten Stellen führen. Über 50 % Kompression wird die Dichtung eher gequetscht als komprimiert. Dichtungshöhe und Abstand zwischen Andruckanschlag und Bauteil bestimmen die Andruckkräfte. In der Summe sollen alle beeinflussenden Faktoren, wie Biegung zwischen den Befestigungen oder Toleranz, 20 % der Raupenhöhe betragen.

Reduzieren des berechneten Abstandes führt zu Verringern der erforderlichen Dichtungshöhe und damit zu geringeren Stückkosten. Wird beispielsweise die Höhe eines runden Profils um die Hälfte verringert, reicht ein Viertel des Materials. Generell gilt: Die erforderliche Andruckkraft liegt zwischen 6,9 und 27,5 N/cm Kompression. Da die Schaumdichte durch Bestimmen des Gasanteils zu regulieren ist, lassen sich die Kräfte entsprechend den Anforderungen abstimmen.

Die Düsen zum Auftragen des Materials werden entsprechend der Anwendung gefertigt, so daß auf die jeweilige Werkstückgeometrie eingegangen werden kann. Je länger und dünner sie sind, um so niedriger liegt die mögliche Förderleistung und damit die produzierte Stückzahl. Zusätzliche Stationen können eine niedrige Förderleistung kompensieren, jedoch ist diese Lösung kostenintensiv und meist zu komplex.

Teilen: