Faserverstärkte Thermoplaste haben das Zeug, Blech zu substitutieren: Sie lassen sich tiefziehen, sind leichter und teils auch fester. Lanxess propagiert die Organobleche sogar als Metall-Ersatz in Hybridkonstruktionen.

Das prominenteste Beispiel für den Einsatz von so genannten Organoblechen ist der Stoßfängerträger des BMW M3. Die Jacob Composite GmbH, Wilhelmsdorf, produziert ihn seit 2001 und rüstete damit insgesamt 70 000 Fahrzeuge aus – das sind 140 000 Stoßfängerträger. Im Spitzenjahr fertigten die Franken 50 000 Stück. Rollt im nächsten Jahr der neue BMW M3 mit einer stark optimierten Konstruktion vom Band, könnten weitere Aufträge für die von BMW geplanten 120 000 Fahrzeuge anstehen. „Weltweit sind wir diejenigen, die Organobleche in automobilen Großserien verarbeiten“, sagt Entwicklungsleiter Marco Wacker.

Bei Organoblechen handelt es sich um kontinuierlich faserverstärkte Thermoplaste. Sie bestehen meist aus Polyamiden (PA) oder Polypropylen (PP) mit Glasfasergeweben. Darüber hinaus gibt es auch Organobleche auf Basis von Werkstoffen wie PPS oder TPU (thermoplastisches Polyurethan) mit Carbon- oder Aramid-Verstärkungen. Die Bezeichnung Organobleche erinnert daran, dass sie ähnlich wie Bleche verarbeitet werden können, nämlich durch Tiefziehen, Knicken oder auch Abkanten. Zum Fügen der Kunststoff-Bauteile lassen sich alle gängigen Serienschweißverfahren einsetzen.

Ihr großer Vorteil liegt darin, dass sie leichter sind als Blechbauteile und eine vergleichbar hohe Festigkeit besitzen – vor allem aber, dass ihre Energieaufnahme mindestens um den Faktor 3 höher ist als die von vergleichbaren Blechkonstruktionen. So reduzierte der BMW-Stoßfänger aus Glasfaser-verstärktem PA6 das Gewicht gegenüber der Aluminium-Variante von 7 kg auf 3,1 kg. Und bei Crashs absorbiert er bis zur vierfachen Energiemenge, wie von Jakob Composite zu erfahren ist.

Die Methode der Formgebung für die Organobleche wurde aus der Metallblechverarbeitung abgeleitet und für den Kompositwerkstoff weiterentwickelt, erläutert Marco Wacker. Die Anforderungen der industriellen Serienfertigung sind erfüllt: Wacker nennt Zeitspannen zwischen 60 und 90 s für den Thermoformprozess, je nach Ausführung des Stoßfängers. Um das Organoblech-Halbzeug umzuformen, heizen die Komposit-Experten aus Wilhelmsdorf die angelieferten Platten mit Infrarotstrahlern bis auf die Schmelztemperatur der Thermoplastmatrix auf und formen sie dann mit niedrigem Druck um. Dass die an sich steifen Fasern diesen Umformprozess erlauben, macht Wacker plausibel, indem er an die Flexibilität des Glasgewebes im trockenen, noch ungebundenen Zustand erinnert: „Das Glasgewebe lässt sich in der Hand wunderschön bewegen und in Formen dirigieren.“ Ähnliches gilt innerhalb der Matrix im schmelzflüssigen Zustand, allerdings nur bis zu gewissen Grenzen. Bei bestimmten Stoßfänger-Bauteilen sei mit Tiefziehhüben von 120 mm ein kritischer Punkt erreicht worden, meint der Entwicklungsleiter. Bewältigen ließen sich solche Tiefziehprozesse nur mit ausgefeilter Simulationsmethodik.

Im Januar wechselte Jakob Composite den Lieferanten für das Organoblech-Material, um ein besseres Preis-Leistungs-Verhältnis zu erhalten, wie Wacker erklärt, und setzt nun den Werkstoff TEPEX dynalite für die Stoßfänger-Fertigung ein. Produziert wird er von der Bond-Laminates GmbH in Brilon, die 1997 das Organoblech-Konzept von DuPont übernahm und seither weiter vorwärts treibt. Heute umfasst die TEPEX-Familie sechs Materialtypen mit jeweils unterschiedlichen Werkstoffeigenschaften. „Wir liefern anwendungsoptimierte Materialformulierungen und arbeiten dazu in der Produktentwicklung eng mit Verarbeitern wie Jacob Composite zusammen“, sagt Joost van Lindert, einer der beiden Geschäftsführer. „Das Ergebnis ist ein maßgeschneidertes Organoblech.“ Die Nachfrage wächst in allen Bereichen, zurzeit aber besonders im Automobilbau. Doch Bond-Laminates berichtet auch in der Sport-, Sicherheits- und Luftfahrtindustrie von einer steigenden Nachfrage. Anfang 2007 will das Unternehmen die Kapazitäten mit Hilfe einer neuen Anlage von derzeit 400 auf 1200 t/a ausweiten.

Auch außerhalb der Automobilindustrie gibt es eine Vielzahl von Anwendungsbeispielen für Organobleche, wie aus dem Hause Bond-Laminates zu erfahren ist: So produziert Cato Composites in Norwegen einen Militärhelm für die Armee des Landes aus dem schlagzähen Werkstoff TEPEX anti-ballistic (Aramidfaser-verstärktes PA), Prijon aus Rosenheim stellt Kajakhelme her (aus Carbon- und Aramidfaser-verstärktem TPU). Der italienische Fahrradspezialist Campagnolo fertigt einen Bremshebel und Fokker die so genannte J-Nose des Airbus A340-400.

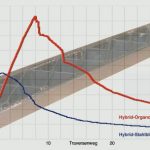

Mit der Lanxess AG, Leverkusen, kooperiert Bond-Laminates, um die Kunststoff-Metall-Verbundtechnologie weiter zu entwickeln. Frontends verschiedenster Automodelle sind beispielsweise Hybridbaukonstruktionen. Sie bestehen aus Stahlblech und Durethan BKV 30, einem Glasfaser-verstärkten PA 6 von Lanxess. Auch PkW-Dachrahmen werden mit dieser Technologie gefertigt. Lanxess arbeitet daran, Stahlblech und Aluminium durch Organoblech zu ersetzen. „Das Ergebnis sind Hybridbauteile, die vollständig aus Kunststoff bestehen“, erklärt Ulrich Dajek, Experte für Hybridtechnik in der Business Unit Semi-Crystalline Products von Lanxess. „Verglichen mit ihren Blech-Pendants sind sie leichter und zeigen eine höhere Flächensteifigkeit sowie deutlich höhere Festigkeiten. Außerdem müssen sie nicht vor Korrosion geschützt werden, was bei metallischem Blech einen zusätzlichen Kostenfaktor darstellt.“

Anwendungspotenziale sieht Dajek außer bei den klassischen Hybridbauteilen bei Komponenten, die eine hohe Flächensteifigkeit aufweisen müssen – wie etwa bei Reserveradmulden, Schottwänden zum Motorraum oder Komponenten des Fahrzeugbodens. „Hier bietet sich zusätzlich die Chance, Anbauteile wie Verstärkungen, Aufnahmen, Führungen oder Clipse durch Anspritzen zu integrieren“, sagt Dajek.

Zur Fertigung eines Vollkunststoff-Hybridbauteils wird das Organoblech zunächst im Tiefziehverfahren umgeformt. Anschließend wird das resultierende Halbzeug bis kurz unter den Schmelzpunkt der Kunststoffmatrix erwärmt, in ein Spritzgießwerkzeug eingelegt und umspritzt. An ausgewählten Stellen erhält das Teil gezielt Thermoplast-Verrippungen und -Versteifungen. Weil das Organoblech vorgewärmt wurde, ergibt sich eine gute Haftung zum Thermoplasten über die gesamten Kontaktflächen hinweg. Sie soll in etwa einer guten Verklebung oder Verschweißung entsprechen. Anders als bei klassischen Kunststoff-Metall-Verbundkonstruktionen entsteht zwischen beiden Komponenten keine rein form- sondern eine kraftschlüssige Verbindung, was die mechanischen Kennwerte des Gesamtbauteils signifikant erhöht. „Das Tiefziehen des Organobleches ist vom Werkzeuginvest her deutlich günstiger als das von Metall“, hebt Dajek als weiteren Vorteil hervor. „Deshalb lohnt sich die Fertigung von Hybridbauteilen mit Organoblech vor allem bei niedrigen bis mittleren Stückzahlen.“

Wird Polyamid als Thermoplastmatrix des Organobleches und zugleich als Spritzgießmaterial verwendet, resultiert daraus eine Einstofflösung, die Vorteile für das Recycling mit sich bringt. Um die Wirtschaftlichkeit der neuen Verbund-Technologie zu steigern, liegt nach Angaben von Lanxess ein Entwicklungsschwerpunkt darauf, das Tiefziehen der Organobleche in das Spritzgießwerkzeug zu verlegen. Diese Integration würde das separate Aufwärmen und Tiefziehen der Bleche vor dem Umspritzen überflüssig machen.

Olaf Stauß olaf.stauss@konradin.de

Das Thermoformen nimmt nur 60 s in Anspruch

Produktionskapazität wird verdreifacht

Teilen: