Für das Internationale Fluidtechnische Kolloquium hatten die Veranstalter vom Institut für Fluidtechnische Antriebe und Steuerungen (IFAS) Anwendungen und Anwender stärker in den Blickwinkel gerückt. Erfreulich aus Sicht der Praktiker, die zum Erfahrungs- und Wissensaustausch nach Aachen kamen – zum dritten Treffen dieser Art.

Bernhard Foitzik ist Fachjournalist in Neustadt an der Weinstraße

Die Eckdaten sind schnell referiert: 450 Teilnehmer zählten die Veranstalter des 3. Internationalen Fluidtechnischen Kolloquiums (IFK), das in diesem Jahr in Aachen stattfand. Immerhin 25 % der Teilnehmer kamen aus dem Ausland, inklusive der deutschsprachigen Gäste aus Österreich und der Schweiz. Nicht nur das IFK, sondern auch schon die Vorläufer-Veranstaltung, das Aachener Fluidtechnische Kolloquium, kamen mit Deutsch als Konferenzsprache zu Weltgeltung. Doch selbst Mitglieder des Programm-Komitees hielten den Versuch der Veranstalter zumindest für diskussionswürdig, in diesem Jahr dem Kolloquium mit Englisch einen zusätzlichen internationalen Touch zu geben.

82 Referate vermittelten, womit sich Forscher der Fluidbranche weltweit beschäftigen. Gute Tradition hat bei den Kolloquien, die im Wechsel in Aachen und Dresden stattfinden, die Konzentration auf bestimmte Themengebiete. Ausdrücklich setzten die Veranstalter in diesem Jahr einen Schwerpunkt auf Anwendungen. Gerade bei Produktionsmaschinen und Kraftfahrzeugen gab es eine Reihe interessanter Neuerungen. Gemessen an der Zahl der Vorträge, hat auch in diesem Jahr die Hydraulik ihre „Schwestertechnik“ Pneumatik weit hinter sich gelassen.

Schon der erste Vortrag der Reihe „Fluid Power in Production“ ließ aufhorchen. Denn Dr. Eberhard Duffner, Entwicklungsleiter des Spritzgießmaschinen-Herstellers Arburg GmbH + Co., Lossburg, stellte im Titel eine provokante Frage: „Werden die letzten Bastionen der stationären Fluidtechnik wirklich fallen, oder sind elektromechanisch angetriebene Spritzgießmaschinen eine Modeerscheinung?“ Er antwortete mit „nein“. Abhängig von der konkreten Anwendung werde „die jeweils beste Lösung eingesetzt“. Eine entsprechende Maschinenreihe („Alldrive“) mit modularer Antriebstechnik hatte Arburg auf der K in Düsseldorf im vergangenen Jahr vorgestellt.

Achim Helbig vom Fluidtechnischen Institut der TU Dresden referierte über ein Schaltungskonzept, das Nachteile der Hydraulik gegenüber der Elektromechanik ausgleichen soll. Dabei senken drehzahlveränderbare Konstantpumpen den Energieverbrauch. Gemessen wurde ein Anstieg des Wirkungsgrades von 25 auf 52 %.

Überhaupt beschäftigen sich zahlreiche Entwicklungsprojekte damit, Geräusche von Hydrauliksystemen zu senken und deren Energieverbrauch zu minimieren. Die Lösungsansätze sind unterschiedlich. Einerseits rückt man durch konstruktive Gestaltung von Komponenten oder die Anordnung von Baugruppen dem Lärm zu Leibe. Andererseits versucht man schon in der Entwicklung von Komponenten, Schwingungen und Resonanzerscheinungen nicht aufkommen zu lassen. Verwendet werden dafür Simulation und analytische Methoden der Geräuschmessung. Als einfaches Beispiel schlägt Dr. Volkert Seifert von der Lohrer Bosch Rexroth AG vor, Ölbehälter zu kleben statt zu schweißen. Damit sei eine bessere Schwingungsentkopplung der Behälterwände zu erzielen. Angenehmer Nebeneffekt: Der Fertigungs- aufwand sei beim Kleben geringer.

Nur wenige Experimente mit neuen Werkstoffen

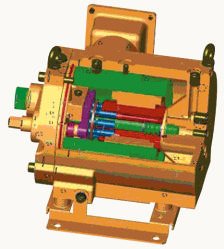

Das Ziel, geräuscharme und leckagefreie Hydraulikpumpen zu entwickeln, sieht Rainer Behrendt von der Nersinger Sauer Bibus GmbH schon erreicht. In seinem Unternehmen wurde eine Rotorpumpe entwickelt, bei der die verstellbare Axialkolbenpumpe vollständig in den Elektromotor integriert ist. Behrendt: „Das Geräuschniveau liegt um 10 bis 15 dB(A) unter dem vergleichbarer, herkömmlicher Axialkolbenpumpen.“ Auch hier gibt es bei der Neuentwicklung eine interessante Zugabe, denn die Pumpe braucht 40 % weniger Einbauraum. Im Prinzip ist diese Bauart bekannt, neu ist allerdings eine elektrohydraulische Verstellung, die eine Reihe von Vorteilen in der Regelung bietet.

Sieht man einmal von bereits bekannten Projekten mit keramischen Bauteilen für Hydraulikkomponenten ab, wird wenig mit neuen Werkstoffen experimentiert. Und in gleichem Maße, wie konventionelle Anlagen dichter werden, nimmt die Neigung ab, sie über den Einsatz von Bioölen umweltfreundlicher zu machen – von den Fällen abgesehen, die umweltverträgliche Flüssigkeiten voraussetzen. Dagegen widmen sich die Entwickler stärker der Kontrolle von Druckmedien, insbesondere der Online-Überwachung.

Teilen: