…und das ist das Ziel aller, die sich mit dem Thema printed electronics auseinandersetzen. Noch gibt es Hürden auf dem Weg zur Serienreife, zum Beispiel die erforderliche Langzeitstabilität. Doch es ist nur eine Frage der Zeit, bis die Walzen größer werden und damit eine erste große Massenproduktion ins Rollen kommt.

Eine der großen Hürden, die genommen werden muss, ist beispielsweise die Langzeitstabilität bei OLED- und OPV-Produkten. Es gibt noch keine Langzeitstudien. Haltbarkeitsgarantien können noch nicht gegeben werden. Die Abschirmung der Produkte gegenüber äußeren Einflüssen spielt hier eine zentrale Rolle und macht noch Forschungs- und Entwicklungsarbeit nötig. „printed electronics“ ist ein spannendes und zugleich vielschichtiges Thema, bei dem es auf das gute Zusammenspiel aller am Entwicklungsprozess Beteiligten ankommt – und auf deren Erfahrung.

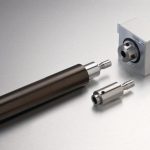

Der Herforder Walzenspezialist Inometa kann auf langjährige Erfahrung in den für printed electronics relevanten Bereichen Folienherstellung, Druck und Converting zurückblicken. Mit technisch ausgereiften und maßgeschneiderten Walzen und Walzenbeschichtungen ist Inometa ein wertvoller Entwicklungspartner.

Noch ist die Produktion aufwändig

Die Mitspieler in diesem so spannenden Markt sind noch in der Entwicklungsphase, die Produktion ist noch aufwändig und teuer. Nicht nur wegen der edlen Materialien, die es dafür braucht – sie müssen eine besondere Reinheit aufweisen und sind am Markt noch nicht in hohen Mengen verfügbar. Die Hersteller von Träger- und Zusatzprodukten zeigen sich zurückhaltend und beobachten die Marktentwicklung genau. Eine Massenproduktion lässt noch auf sich warten – so lange, bis der erste Spieler den Schritt in Richtung Menge macht. Das wird den Stein ins Rollen bringen.

Textilien mit Alarm und flexible Solarzellen von der Rolle

Dass der Markt an Dynamik gewinnt, zeigt ein Beispiel, in dem gedruckte Elektronik bereits großflächig eingesetzt wird: die Diebstahlsicherung für Kleidung. Die RFID-Chips sind im Textil versteckt und haben, nachdem sie auf dem Ladentisch deaktiviert wurden, keine Bedeutung mehr. Das funktioniert gut, ist Material- und Ressourcen-schonend. Hier sind Langzeitstabilität und Beständigkeit gegenüber Umwelteinflüssen von geringer Bedeutung. In anderen Bereichen sind es gerade diese Faktoren, die die Massenanwendung verhindern. Eine Haltbarkeit von zehn Jahren und mehr sollte gegeben sein.

Wenden wir uns der Solarbranche zu. Hier ist man dabei, Funktionsoberflächen für die Solarstromgewinnung auf flexible Trägermaterialien zu drucken. Zurzeit jedoch sind die Produkte noch nicht so langzeiterprobt, dass sie mit der Qualität konventioneller Solarzellen mithalten könnten. Im täglichen Leben ist gedruckte Elektronik hingegen schon zu finden, etwa in Werbemitteln, in Kleidung (Handyaufladung) oder sogar versteckt in Fahrzeugen, zum Beispiel einem Mercedes-Prototypen. Hochleistungszellen werden im CIGS-Vacuumverfahren hergestellt. Ihre Effizienz liegt schon über 20%.

Langlebig – das wird noch

Noch sind Langzeittests nicht aussagekräftig, weshalb der Endverbraucher dem Thema zu Recht kritisch gegenübersteht. Hochwertige Produkte herzustellen und deren Qualität über einen langen Zeitraum zu sichern, ist eine große Aufgabe, die es zu lösen gilt. Wettereinflüsse, Feuchtigkeit, Sonneneinstrahlung sowie ständige Temperaturschwankungen stehen hier im Fokus der Forschungsarbeiten. Die technischen Möglichkeiten sind also da, jedoch bedarf es noch etwas an Zeit, bis sich die Produkte auch für längerfristige Anwendungen eignen. Neben der Solarindustrie sind es weitere Industriezweige, in denen gedruckte Elektronik bereits heute versteckt eingesetzt wird. Die Automobil-, Textil- und sogar die Lebensmittelbranche haben die Vorzüge dieser technologischen Raffinesse für sich erkannt, so dass der Markt schon langsam Fahrt aufnimmt und steigende Absätze verzeichnet.

Intelligente Verpackungen

Und so erschließen sich neue Horizonte beim Vermitteln von Verbraucherinformationen und Warnhinweisen über Verpackungen: Bei Lebensmitteln sind es gedruckte Sensoren, die Feuchtigkeit in der Verpackung oder eine Unterbrechung der Kühlkette erkennen. Allerdings bleibt abzuwarten, ob diese zusätzlichen Informationen vom Käufer als wertvoll erkannt werden. Denn nur wenn dieser Zusatznutzen zur Kaufentscheidung beiträgt, wird der Käufer den Fortschritt im Bereich gedruckter Elektronik mitfinanzieren. Gerade in der Gestaltung von Verpackungen spielen Produktionskosten eine tragende Rolle, wenige Cent machen hier den Unterschied aus. Gedruckte Elektronik als Massenprodukt wird aus heutiger Sicht zunächst die hochwertigen, teuren Produkte aufwerten. Bei hochpreisigen Artikeln fallen die intelligenten und edlen Verpackungen nicht so massiv ins Gewicht wie es bei alltäglichen Massenartikeln der Fall wäre. Wie beim Blick in die Glaskugel bewegt sich der gesamte Sektor rundherum um das Thema printed electronics: Niemand weiß genau, wann die große Marktbeschleunigung eintritt.

Print-Know-How steht bereit

Ein Blick in Richtung Asien zeigt, wie schnell sich der Markt entwickelt. Das enorme Wachstum, die rasante Entwicklung und das Bestreben nach immer günstigeren Elektronikartikeln lässt das Thema e-print dort rasant an Wachstum gewinnen. „In einigen e-print-Bereichen sind sie dort einfach schon viel weiter als wir, das müssen wir uns eingestehen“, sagt Berhard Loewen, bei Inometa für printed electronics verantwortlicher Vertriebssegmentleiter. Doch Know-how ist auch hierzulande verfügbar. Inometa beliefert seit vielen Jahren die Druck-, Folien-, Papier- und Verpackungsindustrie mit Walzen, Beschichtungen und Bahnführungslösungen von hoher Qualität. Mit diesem branchenübergreifenden Entwicklungs- und Herstellungswissen hat der Walzenspezialist die Vorkenntnisse, die für die Bahnführung im Bereich printed electronics und ihre speziellen Anforderungen nötig sind.

Ruhig und leichtlaufend

„Als Entwicklungspartner vieler Industriebranchen haben wir einen enormen Wissensschatz aufgebaut und können diese Erfahrungen in das Thema e-print einbringen“, sagt Bernhard Loewen. Gerade bei langsamen Produktionsgeschwindigkeiten ist ein ruhiger Walzenlauf entscheidend. Hochwertige Verarbeitungen und präzise Leichtlauftechnologie sind nötig, wenn geringe Bahnzüge und sehr dünne Substrate gefahren werden sollen. „Speziell im Bereich der funktionalen Oberflächen konnten wir schon in vielen Situationen eine Lösung bieten“ betont Loewen. „Antihaftbeschichtungen bieten dem Substrat zugleich Grip und Schutz und verhindern Kratzer – Erfahrungen hat hier Inometa in vielen Anwendungen gesammelt.“ Häufig werden auf diesen Laboranlagen auch Kleinserien gefahren, sodass dieselben Randbedingungen gelten, die später in großen Serien zum Tragen kommen.

Gerade in der Serienproduktion steht Inometa für viel Know-how in der Walzentechnologie, auch beim Einsatz von Faserverbundwerkstoffen. „Laboranlagen mit ihren geringen Walzenabmessungen sind die eine Seite. Je stärker wir uns der Serienproduktion nähern, desto bedeutender wird die Walzen-Performance. Dort sehen wir eine unserer Kernkompetenzen.“ Mit Faserverbundwerkstoffen wie CFK (Kohlenstofffaser-verstärkter Kunststoff) produziert Inometa Leichtbauwalzen für große Bahnbreiten und hohe Produktionsgeschwindigkeiten.

Dünnste Folien – riesige Herausforderung

Die sehr dünnen Folien und Substrate, mit denen im e-print-Bereich geforscht und gearbeitet wird, erfordern für eine hohe Produktqualität eine sehr genaue und dabei äußerst sensible Bahnzugmessung. Nicht nur, dass die Messeinrichtung mit den sensiblen Materialien umgehen muss, sondern auch, dass die Ergebnisse präzise sein und sich schnell verarbeiten lassen müssen. Die genaue Messzelle ist dabei genauso wichtig wie das Ausschalten von Außeneinflüssen und Störfrequenzen durch neueste Filtertechnologien bei kleinsten Bahnzügen.

Alle Komponenten der Anlage benötigen eine hohe Lebensdauer, weil die Produktionsprozesse häufig unter Hochvakuumbedingungen und Temperatur gefahren werden. Bahnzugmessung ist auch hier state-of-the-art ebenso wie neueste Beschichtungstechnologie, die für langlebige Walzen und somit für stabile Produktionsprozesse sorgt. „Viele Entwicklungsprojekte im Bereich e-print befinden sich aktuell in der Pipeline, die uns als Technologie- und Entwicklungspartner weiterbringen und unseren Kunden den nötigen Fortschritt bieten“, resümiert Bernhard Loewen.

Felix Kaczmarek, Karin Dippel Unternehmenskommunikation der Inometa GmbH & Co. KG, Herford

Ansprechpartner „printed electronics“ bei Inometa: Bernhard Loewen, blo@inometa.de

Neue Fachmesse „Inprint“

Industrieller Druck

Parallel zur Hannover Messe veranstaltet FM Brooks (Mack-Brooks-Gruppe) von 8. bis 10. April 2014 die neue Industriemesse „Inprint“ in Halle 21. Bei ihr geht es um den „industriellen Druck“ als Teil des Fertigungsprozesses. „Printed Electronics“ gehören ebenso zum Thema wie der 3D-Druck oder das Aufbringen von funktionalen Schichten und Dekorationen.

Teilen: