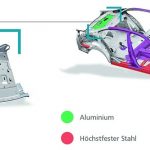

Fügetechnik | Aluminium mit warmumgeformtem Stahl zu verbinden, war bisher nicht möglich. Durch das Widerstandselementschweißen ist dies nun gelungen: Das von VW und der Arnold Group entwickelte Verfahren wird in Großserie erstmals bei der Hutablage der Passat B8 Limousine eingesetzt.

Sibylle BeckMarketing bei Arnold Umformtechnik, Forchtenberg

Punktschweißen ist bisher die vielleicht rationellste Fügemethode im Automobilbau. Doch jetzt, wo der Leichtbau den Einsatz unterschiedlichster Werkstoffe erfordert, stößt das Punktschweißen an Grenzen. Schon wo Stahl auf Aluminium trifft, scheidet es aus. Generell fehlte es bisher an Möglichkeiten, Aluminium mit Tiefziehstählen und formgehärteten, martensitischen Stählen zu verbinden. Mit dem sogenannten Widerstandselementschweißen (WES) lässt sich dies jetzt realisieren.

Beim WES werden metallische Widerstandsschweißelemente in das Aluminiumblech eingebracht. Über sie wird es möglich, die Bleche mittels klassischer Punktschweißverfahren mit Stahlblechen zu verbinden – und zwar in den bestehenden Produktionssystemen.

Im Fall der neuen VW-Hutablage in der Passat-B8-Limousine werden im Volkswagen-Werk Emden 51 kleine Stahlnieten fest in das Aluminiumblech eingeprägt. Anschließend wird dieses Blech mit den Stahlbauteilen mit konventionellen Widerstandspunktschweißzangen verschweißt und zusätzlich verklebt (vor allem zu Zwecken der elektrischen Potenzialtrennung).

Entwicklungspartnerschaft mit komplexen Herausforderungen

Doch bevor die Methode funktionierte wie sie sollte, galt es eine Reihe von technischen Anforderungen zu meistern. Seit etwa zehn Jahren setzt sich Volkswagen mit der Entwicklung der Technologie auseinander. Oberstes Ziel war es, die Großserientauglichkeit zu gewährleisten und den Einsatz von Standardbetriebsmitteln sicherzustellen.

Arnold & Shinjo ist vor gut fünf Jahren als Entwicklungspartner dazugekommen. „Wir konnten ein schlüssiges Entwicklungskonzept vorlegen, das den VW-Konzern überzeugte“, sagt Uwe Wolfarth, Vertriebsleiter von Arnold & Shinjo. An der Entwicklung des Verfahrens hat das Unternehmen aus Dörzbach, ein Tochterunternehmen des Würth-Konzerns, entscheidenden Anteil. „Wir haben die Geometrie der WES-Elemente festgelegt, den Prozess des Einstanzens mit gleichzeitigem mechanischen Verankern im Blech entwickelt und patentiert. Zudem haben wir die komplette Zuführ- und Verarbeitungstechnik entwickelt und gebaut, um die WES-Elemente automatisiert zu verarbeiten“, fasst Wolfarth das Leistungsspektrum zusammen.

Anhand verschiedener Testserien musste die Serientauglichkeit des Verfahrens sowie eine Anlagenverfügbarkeit von 99,98 % nachgewiesen werden. „Die Setzwerkzeuge müssen sehr filigran und klein sein, um eine gute Zugänglichkeit zu den Verbaustellen zu gewährleisten“, betont Wolfahrt. „Zudem sind auch die Teile sehr klein. Mehr als einmal kam von den Mitarbeitern in der Konstruktion der Vergleich mit einer Uhrenmanufaktur“, beschreibt Wolfarth die Herausforderungen, die es zu meistern galt.

Hauptvorteil: Produktions- und Schweißanlagen sind weiter verwendbar

Alle Werkzeuge zur Blechteilherstellung wurden von VW koordiniert. Die komplette Anlagentechnik realisierte Arnold & Shinjo. „Solche Entwicklungsprojekte sind sehr umfangreich. Sie bedürfen eines detaillierten Projektmanagements und einer komplexen Kommunikation – sowohl intern als auch mit dem Kunden“, betont Vertriebsleiter Wolfarth. Doch das Engagement hat sich gelohnt. So ermöglichte die neue Fügetechnik eine Gewichtseinsparung von über 1 kg alleine am Bauteil Hutablage, weil sie die Werkstoffsubstitution durch Aluminium möglich machte. Einer der Hauptvorteile des entwickelten Verbindungssystems ist jedoch, dass die gleichen Produktions- und Schweißanlagen genutzt werden können, wie sie zuvor für die reinen Stahlblechverbindungen verwendet wurden – also wie bisher.

Ebenso ist es möglich, eine gemischte Produktion zu fahren. Denn um von einem Aluminiumblech mit Widerstandsschweißelementen zu einem Standardstahlblech (zurück) zu wechseln, ist nur eine Softwareanpassung erforderlich – und erleichtert damit sehr die Integration der neuen Technik.

Teilen: