Konstruktion | Das systematische Vorgehen bei der Produktanalyse, bestehend aus dem Product Teardown, der Produktkostenanalyse und dem Benchmarking, ist ein Ansatz, um Kostenoptimierungspotenziale effizient zu identifizieren.

Dipl.-Ing. Dipl.-Wirt.-Ing. Henning Voet

Eine wettbewerbsfähige Kostenstruktur ist ein entscheidender Faktor für den Erfolg eines Produktes. 70 % der Gesamtkosten eines Produkts werden bereits in der Produktentwicklung festgelegt. Daher liegt an dieser Stelle der größte Hebel, um Kosten einzusparen. Am Werkzeugmaschinenlabor WZL der RWTH Aachen hat sich eine systematische Vorgehensweise etabliert, um das eigene Produkt anhand der Analyse von Wettbewerbsprodukten zu optimieren. Gezielt werden dabei die drei Methoden Product Teardown, Produktkostenanalyse und Benchmarking kombiniert. Das Vorgehen wird am Beispiel eines Kindersitzes für Pkw vorgestellt.

Mit Product Teardown zur differenzierten Demontage

Als „Product Teardown“ (kurz: Teardown) wird die Methode bezeichnet, die den Prozess der systematischen Demontage eines Produktes sowie der Erstellung der zugehörigen Analysen umfasst. Das Ziel dieses Vorgehens ist es, insbesondere alle Komponenten und Einzelteile des Wettbewerbsproduktes sowie deren Funktionen und Schnittstellen zu identifizieren – teilweise in Kombination mit der Analyse von eventuellen Patentrechtsverletzungen. Darüber hinaus dient der Teardown als Grundlage für eine Kostenanalyse oder/und ein Benchmarking.

Das Vorgehen beim Teardown lässt sich in fünf Prozessschritte unterteilen (siehe Grafik oben). Beginnend mit der Definition der Fragestellung (Schritt 1) werden Marktanalysen zu Wettbewerbsprodukten, Vorgängermodellen und technischen Lösungsmöglichkeiten durchgeführt. Neben den Zielen ist es ratsam, bekannte Konstruktionsprobleme zu thematisieren und – sofern möglich – sie den verursachenden Baugruppen zuzuordnen, um auf dieser Basis geeignete Analysewerkzeuge auszuwählen. Im Rahmen der Vorbereitung (Schritt 2) werden benötigte Werkzeuge und Messmittel sowie Hilfsmittel zur Dokumentation – etwa Messschieber und Kamera – bereitgestellt und Schutzmaßnahmen getroffen. Es folgt mit Schritt 3 eine Analyse des Lieferumfangs und der Installation. Zudem werden der Aufwand und die Komplexität der Inbetriebnahme bewertet und klassische Anwendungsszenarien des Produktes durchlaufen.

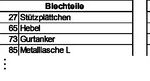

In Schritt 4 erfolgt die eigentliche Demontage. Das Produkt wird sukzessive in seine Einzelteile zerlegt, wobei sich ein an der Modulstruktur des Produktes orientiertes Vorgehen anbietet. Während des Demontageprozesses werden Arbeitsschritte, Bauzustände, Baugruppen und Einzelteile des Produktes in Form von Foto- oder Videoaufzeichnungen dokumentiert. Eine zerstörungsfreie Demontage ist dabei generell zu bevorzugen, da häufig durch eine erneute Montage weitere Erkenntnisse gewonnen werden können. An den Demontageprozess schließt sich die Analyse des Produktes auf Basis der demontierten Bauteile an (Schritt 5). Dies schließt neben der Durchnummerierung und Vermessung der Einzelteile auch eine Gewichts- und Materialbestimmung sowie eine Erfassung der Komponenten in Form der Stückliste und der Produktstruktur ein. Zudem werden die Bauteile in unterschiedliche Klassen Kriterien-basiert eingeteilt.

Auf dieser Basis erfolgt eine Analyse der Mengen- und Gewichtsanteile der jeweiligen Klassen. In die detaillierte Ermittlung der Kosten wird im Anschluss jede Komponente einzeln sowie die Montage einbezogen.

Produktkostenanalyse: Hebel für Kosteneinsparungen

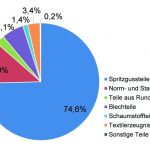

Das Ziel der Kostenanalyse ist eine Identifikation der größten Kostentreiber und damit der größten Hebel für Kosteneinsparungen. Bei Wettbewerbsprodukten liegen weder Kostenangaben zu einzelnen Komponenten noch zu unternehmensspezifisch anfallenden Kosten vor. Daher kommen Schätzverfahren zum Einsatz, die von Analogie- bis hin zu analytischen Methoden reichen und insbesondere die Bauteilklasse berücksichtigen (siehe Grafik Kostenanteile). Bei der Kalkulation der Herstellungskosten werden Bauteilkosten und Montagekosten unterschieden. Sämtliche Kosten des Wettbewerbers für die Entwicklung, den Vertrieb und sonstige Gemeinkosten werden aufgrund fehlender Informationen zunächst nicht berücksichtigt. Sie lassen sich gegebenenfalls anhand von branchenspezifischen Durchschnittswerten in einem späteren Schritt ergänzen. Durch die Anwendung der unterschiedlichen bauteilspezifischen Schätzverfahren werden alle Kostenfaktoren des Kindersitzes ermittelt und anschaulich dargestellt.

Um die größten Optimierungspotenziale aufzudecken, sind zunächst die Hauptkostenverursacher unter den Bauteilen zu identifizieren. Dazu wird die sogenannte ABC- oder Pareto-Analyse eingesetzt. Dieser Methode liegt die Annahme zugrunde, dass ein Anteil von 5 % der Teile (Klasse A) einen Kostenanteil von 75 %, die folgenden 20 % der Teile (Klasse B) einen Kostenanteil von 20 % und die übrigen 75 % der Einzelteile (Klasse C) einen Kostenanteil von 5% besitzen.

Insbesondere wenn eine bestimmte Klasse an Bauteilen einen großen mengenbezogenen Anteil oder einen nennenswerten Gewichtsanteil am Produkt besitzt, ist auf eine entsprechend präzise Kalkulation zu achten. Mit der Präzision erhöht sich jedoch der Aufwand, da präzisere Kostenberechnungsverfahren in der Regel komplexer sind und die Angabe zusätzlicher Eingangsparameter erfordern. Daraus resultiert wiederum ein erhöhter Mess- und Rechercheaufwand. Insbesondere die Komponenten der Klasse A – etwa große Spritzgusskomponenten beim Kindersitz – sollten präzise abgeschätzt sein und sind bei großen Unsicherheiten in der Kostenschätzung erneut mit spezifischeren Verfahren zu kalkulieren. Darüber hinaus werden die Montagekosten anhand einer möglichst realen Nachbildung des Montagevorgangs abgeschätzt. Diese Kostenbetrachtungen münden schließlich in einem Produktvergleich.

Benchmarking zielt auf kontinuierliche Verbesserung

Unter Benchmarking wird der strukturierte Vergleich ausgewählter Attribute mehrerer Objekte verstanden. Es zielt auf die kontinuierliche Verbesserung der eigenen Unternehmensleistung sowie eine Orientierung an den branchenspezifischen Bestleistungen anderer. Nach Prof. Udo Lindemann unterteilt sich das Vorgehen beim Benchmarking in die folgenden fünf Schritte:

Ziele definieren

Vergleichspartner bestimmen

Vergleichsgrößen festlegen

Kenngrößen ermitteln und vergleichen

Verbesserungspotenziale ableiten

Gemäß dieser Schritte ist das erklärte Ziel des Benchmarkings des Kindersitzes die Reduktion der Produktkosten. Als angemessenes Vergleichsprodukt wird ein Kindersitz des größten Mitbewerbers ausgewählt. Da eine Kostenoptimierung angestrebt wird, lassen sich als Vergleichsgrößen, etwa die Teileanzahl und das Gewicht der Einzelteile, identifizieren. Bei der Ermittlung der Funktionen und Kenngrößen sowie dem Vergleich ergeben sich beispielsweise Unterschiede bei der gewichtsspezifischen Zusammensetzung der beiden Kindersitze. Anhand dieser Erkenntnisse können zielgenau Verbesserungspotenziale, wie beispielsweise die Änderung des Materials einzelner Bauteile oder die Integration von Multifunktionsbauteilen, abgeleitet werden. Insgesamt lassen sich anhand des Produktvergleichs mögliche Gestaltungsalternativen identifizieren, aus denen sich wertvolle Anregungen für Produktoptimierungen ergeben.

Fazit: Das systematische Vorgehen bei der Produktanalyse, bestehend aus dem Product Teardown, der Produktkostenanalyse und dem Benchmarking, stellt einen Ansatz zur effizienten Identifikation von Kostenoptimierungspotentialen dar. Anhand des Product Teardowns wird zu Beginn ein Grundverständnis für das Produkt und dessen Funktionen geschaffen. Basierend auf den gewonnen Erkenntnissen werden eine Produktstruktur und eine Stückliste des Kindersitzes erstellt. Diese Dokumente bilden die Ausgangsbasis für eine Analyse der Produktkosten unter Zuhilfenahme verschiedener bauteilspezifischer Kostenschätzverfahren.

Anhand der erstellten Kostenstruktur lassen sich bedeutende Kostentreiber aufdecken. Darauf aufbauend und unter Einbeziehung der Resultate des Product Teardowns eines Wettbewerbsproduktes – im Rahmen eines Benchmarkings – werden im Anschluss Ansätze für eine Produktoptimierung identifiziert. Diese sehr enge Verzahnung der genannten drei Methoden stellt ein sehr effizientes Vorgehen zur Produktoptimierung dar.

Sämtliche Erkenntnisse aus dem Teardown, der Produktkostenanalyse und dem Benchmarking sollten zur Realisierung der optimalen Kostenstruktur kontinuierlich in den Produktentwicklungsprozesses einbezogen und bei der Entwicklung zukünftiger Produkte berücksichtigt werden. Die vorgestellte systematische Vorgehensweise leistet damit einen bedeutenden Beitrag, um die Wettbewerbsfähigkeit des Produktes zu steigern.

Wissenschaftlicher Mitarbeiter am WZL der RWTH Aachen

Dipl.-Ing. Dipl.-Wirt.-Ing. Björn Falk

Abteilungsleiter/Oberingenieur am WZL der RWTH Aachen

Prof. Dr.-Ing. Robert H. Schmitt

Lehrstuhlinhaber/Direktor am WZL der RWTH Aachen und Direktor am Fraunhofer Institut für Produktionstechnologie IPT

Das Wertempfinden des Kunden

Um die Kosten des eigenen Produktes zu senken, ohne dabei Qualitätseinbußen hervorzurufen, setzt das Werkzeugmaschinenlabor WZL der RWTH Aachen eine systematische Vorgehensweise zur differenzierten Demontage und zur Kostenanalyse ein: das sogenannte Product Teardown, das den Ansatz des Engineer-to-Value (E2V) des WZL als Ausgangsbasis einbezieht. Auf der Grundlage des komplett demontierten Produkts muss für jede Komponente zunächst die Frage beantwortet werden, ob der Mehrwehrt der Komponente vom Kunden wahrgenommen wird. Basierend auf der Antwort erfolgt eine Klassifizierung der Komponenten. Wird die Frage bejaht, ist der Produktwert die entscheidende Zielgröße der Optimierung. Als Strategie wird in diesem Fall empfohlen, insbesondere auf eine Steigerung des Wertempfindens zu setzen, ohne dabei eine signifikante Steigerung der Produktkosten hervorzurufen. Wenn die genannte Frage verneint wird, sollte sich die Optimierung auf die Kosten fokussieren, das heißt, strategisch ist eine Reduktion der Herstellungskosten anzustreben. Dabei muss das Wertempfinden des Kunden nicht weiter in die Optimierung einbezogen werden.

Teilen: