Das Radialnieten bietet dem Konstrukteur große Freiheitsgrade bei der Wahl von Werkstoffen und Nietverbindungen. Der Fügeprozeß setzt die Bauteile nur sehr geringen Belastungen aus und erzielt eine durchgängige Faserstruktur im Niet.

Till-Christian Salm ist Mitarbeiter bei der Hesa GmbH in Ostfildern

Das Radialnieten ist eine Weiterentwicklung des Taumelnietens und gilt heute als eine der schonendsten und rationellsten Verbindungstechniken. Es läßt sich in Automationssysteme integrieren und ermöglicht den Bau von Komplettanlagen zum Verbinden und Montieren.

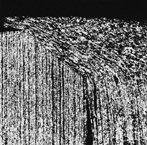

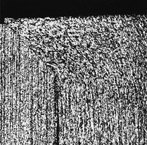

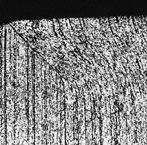

Die Stärken des Radialnietens liegen darin, daß das Material schonend umgeformt wird und die Werkstücke nur eine geringe Beanspruchung erfahren. Die Werkzeuge arbeiten nahezu lärm- und erschütterungsfrei. Sie erreichen eine lange Lebensdauer. Dies zeigt ein Vergleich mit anderen Nietverfahren: Beim Preß- und Schlagnieten beispielsweise werden die Festigkeitseigenschaften nachhaltig beeinträchtigt. Die Niete verhärten stark. Auch beim Taumeln tritt noch eine Verhärtung auf. Demgegenüber haben die Radialnietungen eine durchgehende Faserstruktur.

– Funktionsprinzip

Im Gegensatz zur reinen Kreisbewegung beim ‘Taumeln’ nieten Radialmaschinen in einer Rosettenbahn. Der Stempel durchläuft immer wieder den Mittelpunkt des Nietes und führt eine rotationsfreie, abwälzähnliche Bewegung durch. Zwischen Werkzeug und Nietgut entsteht eine Punktauflage, die bei Aufbringen von Kraft in eine Flächenauflage übergeht. Die Gleitreibung zwischen Werkzeug und Werkstück ist minimal, trotz hoher Umformleistung.

Der Stempel wirkt mit geringer axialer Kraft auf den Nietschaft ein. Nun fließt der Werkstoff in radiale und tangentiale Richtung, wie sie von der Rosettenbahn vorgegeben wird. Dabei bildet sich der Schließkopf aus. Die Nietkräfte betragen zwischen 10 bis 20 % der Kräfte, die beim konventionellen Verfahren auftreten, sind also bedeutend kleiner.

Das Radialnieten eignet sich nicht nur zum Herstellen von verschiedenen Massiv- und Hohlnietschließköpfen, sondern auch zum Bördeln, Verstemmen und Prägepolieren. Ebenfalls möglich sind Schließköpfe mit quadratischen und anderen nicht-runden Formen. Aufgrund der niedrigen Belastungen lassen sich selbst Werkstücke einwandfrei vernieten, die früher wegen ihrer ungenügenden Festigkeit auf andere Weise verbunden werden mußten.

Zwischen Stempel und Nietgut tritt kaum Gleitreibung auf

Die niedrigen Kräfte erlauben außerdem, einfache Werkzeugaufnahme-Vorrichtungen zu verwenden und führen zu niedrigen Werkzeugkosten. Durch die vernachlässigbar kleinen Seitenkräfte kann meist auf das Spannen verzichtet werden. Vernietungszeiten von 1 bis 2 s machen das Verfahren wirtschaftlich.

– Nietqualität

Anders als bei anderen Kaltnietverfahren tritt die geringste Verfestigung im Nietkopf auf, so daß die Schließköpfe eine makellose Oberfläche aufweisen. Der Härteunterschied zwischen umgeformtem und nicht umgeformtem Nietwerkstoff ist geringer als bei anderen Verfahren. Die Niete lassen sich dadurch statisch und dynamisch höher belasten. In den Fällen, in denen der Werkstoff zugleich mechanisch und chemisch beansprucht wird, wirkt sich die geringe Kaltverfestigung außerordentlich günstig auf das Spannungskorrosions-Verhalten aus. Zudem werden durch das Radialnieten die Dehnungseigenschaften und die Kerbschlagzähigkeit des Nietwerkstoffes kaum verringert.

Die Gefahr von zu hohen tangentialen Zugspannungen an der Peripherie des Schließkopfes ist minimal. Der knickarme Faserverlauf macht die Verbindung besonders belastbar. Diesen Vorteil zeigt ein direkter Vergleich von Schliffbildern aller dreier Nietverfahren (Bild).

Da beim Radial-Nieten zwischen Nietgut und Stempel praktisch keine Reibung auftritt, hängt die Oberflächenrauhigkeit allein von der Qualität der Werkzeugoberfläche ab. Die Schließköpfe der Radialniete haben in der Regel eine vorzügliche Oberfläche. Die Werkzeuge werden durch die geringen Kräfte nur wenig beansprucht und erreichen somit hohe Standzeiten.

Für hochbeanspruchbare Nietverbindungen ist nicht nur die Schließkopfbildung wichtig, sondern auch die Umformung des Nietschaftes. Beim Radialnieten läßt sich durch Verändern von Nietkraft und -zeit der Umformprozeß steuern und dadurch eine optimale Schaftstauchung erzielen. Das Herstellen von Schließköpfen mit extrem hohem Umformungsgrad ist ebenso möglich wie das Verarbeiten schlecht umformbarer Werkstoffe. So können selbst hochvergütete Stähle und galvanisch behandeltes oder einsatzgehärtetes Nietgut verarbeitet werden. Da der Prozeß mit niedrigem Druck auskommt und sich genau einstellen läßt, kann auch auf Bakelit oder Keramik genietet werden.

– Einsatzbereiche

Aufgrund der universellen Möglichkeiten wird das Radial-Nieten in den verschiedensten Bereichen angewendet. Viele Teile lassen sich mit ausreichender Qualität nur durch das Radial-Nietverfahren fertigen. Zum Beispiel können Lagerrollen, Lagerachsen oder sonstige bewegliche Teile formschlüssig befestigt werden, ohne daß zu hohe Fügekräfte die Beweglichkeit oder die Laufeigenschaften gefährden. Auch hier spielt neben den geringen Nietkräften die Steuerung von Nietkraft und -zeit eine entscheidende Rolle. Teile wie Kolben oder Rohre – selbst mit großem Querschnitt und hoher Wandstärke – lassen sich so vernieten, daß keine Stauchungen auftreten und die Zylindrizität beibehalten wird. Über das klassische Nieten hinaus gibt es verschiedenste Umformmöglichkeiten, beispielsweise das Umbördeln des Flansches eines Alu-Druckgußgehäuses.

– Anlagentechnik

Welche Möglichkeiten die am Markt erhältlichen Anlagen bieten, zeigt das Beispiel der Agme-Radialniet-Maschinen. Abhängig von den Leistungsbereichen gibt es die Geräte als elektro-pneumatische oder elektro-hydraulische Modelle. Für voneinander abweichende Anforderungen und Werkstückabmessungen stehen unterschiedliche Versionen bereit. Das Angebot reicht von der reinen Nieteinheit für Sondermaschinen über Tischversionen und Bodenständermaschinen bis hin zu Modellen mit integriertem Rundschaltteller oder Mehrfachnietkopf.

Eine Besonderheit stellen die CNC-Multi-Nietmaschinen dar. Mit wahlweise zwei oder drei CNC-Achsen und Rundschalttisch bewältigen sie auch komplexe Vernietungen. Sie arbeiten alle am Werkstück vorhandenen Nietbilder nacheinander ab. Bauteile mit variierender Höhe und unterschiedlich hohen Nieten werden komplett gefügt. Als Option erhältlich ist eine Einrichtung zur Prozeßüberwachung. Die genaue Kontrolle von Zeit, Kraft, Hub und Höhentoleranz des Schließkopfes gewährleistet eine konstant hohe Qualität der Radialnietverbindungen.

Durch ihre kompakten Baugrößen, beliebig wählbare Einbaulagen und die Verfahrensvorteile sind Agme-Radialnieteinheiten für Sondermaschinen und -anlagen gut geeignet. Zusammen mit pneumatischen oder hydraulischen Pressen, Markiermaschinen und Automationslösungen bilden sie Komponenten für Anlagen, die nicht nur nieten sondern auch Baugruppen montieren können. Beispielsweise stellt ein deutscher Automobilzulieferer pro Tag 5600 Sitzschienen her, die auf einer Komplettanlage mit 16 Nietungen versehen und danach fertigmontiert werden. Die Anlage erkennt automatisch, ob es sich um ein Teil für einen Pkw mit zwei oder vier Türen handelt, und ob ein Links- oder Rechtslenker vorliegt.

Teilen: