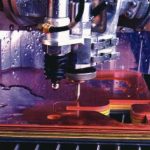

Das Wasserstrahl-Bearbeitungszentrum WMC, Ausführung DWJ, von Flow arbeitet mit dem speziellen Schneidprozess Dynamic Waterjet (DWJ). Damit lassen sich Teile mit erheblich reduziertem Winkelfehler an den Schnittkanten und mit einer verbesserten Toleranz herstellen. Und dies bis zu vier Mal schneller als mit herkömmlichen Wasserstrahlschneidanlagen.

Von unserem Redaktionsmitglied Dr. Bernhard Reichenbach bernhard.reichenbach@konradin.de

Die österreichische Grenzstadt Kufstein weckt eher Assoziationen an beschwingte Wirtshaus-Gemütlichkeit als an wirtschaftlichkeitsorientierte Fertigungstechnik. Mit dem touristisch geprägten, traditionsbehafteten Klischee hat der unweit der angeblichen Perle Tirols ansässige Lohnfertigungsbetrieb Seiwald Blechform Ges.m.b.H., Kirchbichl, jedoch nichts gemein. Das junge Unternehmen, dessen Leistungsspektrum vom Fassadenbau bis zur Teilefertigung für den Maschinen- und Anlagenbau reicht, setzt auf moderne, leistungsfähige Produktionsmittel wie das Wasserstrahl-Bearbeitungszentrum WMC, Ausführung DWJ, der Brettener Flow Europe GmbH.

Das Portalsystem bietet die typischen Vorteile einer Abrasiv-Wasserstrahl-Schneidanlage: Aus nahezu jedem beliebigen Material – einschließlich Metallen aller Art, Keramik, Kunststoffen, Komposit-Werkstoffen, Graphit und Gummi – lassen sich komplexe Konturen erzeugen. Als Universal-Werkzeug dient ein mit Granatsand als Abrasivmittel angereicherter und auf dreifache Schallgeschwindigkeit beschleunigter Wasserstrahl von etwa 1 mm Durchmesser. Damit können in 2D- und 3D-Anwendungen zwischen 1 und 150 mm dicke Materialien mit Genauigkeiten von bis zu ± 0,025 mm bearbeitet werden. „Der Werkstoff wird thermisch nicht beeinflusst, so dass kein Verzug auftritt. Die Kantenqualität ist so hoch, dass sich die sonst erforderliche Endbearbeitung erübrigt“, nennt Geschäftsführer Manfred Seiwald zwei Vorzüge des Verfahrens. Werkzeugaufwand und Rüstzeiten seien niedrig. Um die Teile schneller und kostengünstiger zu fertigen, kann mit mehreren Schneidköpfen gleichzeitig gearbeitet werden. Zudem lässt sich das Material auch stapelweise trennen.

Die modular konzipierte Anlage WMC ist – seit kurzem in zweiter Generation – in verschiedenen Arbeits- und Leistungsbereichen sowie mit unterschiedlicher Ausstattung erhältlich. Je nach Konfiguration muss der Kunde mit 180 000 bis 500 000 Euro kalkulieren. Für Seiwald hat sich die Investition in eine mit zwei Schneidköpfen ausgestattete Anlage mit 75 kW Pumpleistung und einem Arbeitsbereich von 3000 mm x 6000 mm gelohnt: „Dank der speziellen Technik dieses Systems können wir viele Fertigungsaufgaben schneller und präziser erledigen als zuvor. Dadurch haben wir unsere Wettbewerbsposition verbessert“, freut sich Manfred Seiwald. Eingesetzt wird die Neuanschaffung vornehmlich zum Schneiden von Metall, speziell von Aluminium ab etwa 12 mm sowie Edelstahl ab 20 mm Dicke. Daneben bearbeiten die Österreicher auch Kunststoff, Keramik, Stein und Glas. Das Losgrößenspektrum reicht vom Einzelstück bis zu mittleren Serien.

Die genannten Fortschritte in puncto Wirtschaftlichkeit und Präzision beruhen auf verschiedenen Faktoren: So wird die WMC mit Hilfe der „weltweit führenden Ultrahochdruck-Pumpentechnik mit den höchsten in der Industrie eingesetzten Dauerarbeitsdrücken betrieben“, erklärt Flow-Geschäftsführer Jochen Trautmann. „Hieraus resultiert eine hohe Schneidleistung und Produktivität bei niedrigen Betriebskosten.“ Die herstellereigenen Übersetzerpumpen liefern einen kontinuierlichen und regelbaren Dauerarbeitsdruck von bis zu 4130 bar. „Damit ist jedes Material und jede Kontur schneller und preiswerter zu bearbeiten als mit Maschinen, die mit geringeren Leistungen schneiden“, betont Trautmann.

Weitere leistungsfördernde Faktoren sind der spezielle Abrasivstrahl-Schneidkopf Paser ECL Plus und vor allem das Dynamic-Waterjet-System (DWJ), eine innovative Schneidtechnik, mit der sich qualitativ hochwertige Teile besonders schnell fertigen lassen. „Diese Merkmale, kombiniert mit der Steuerung Flowmaster, die alle Maschinenfunktionen steuert, kontrolliert und anzeigt, ermöglichen eine hocheffiziente Fertigung“, versichert der Flow-Chef. In Verbindung mit eigenentwickelter Software und einem integrierten Technologie-Modell, in dem alle erforderlichen Parameter für unterschiedliche Materialien bestimmt werden, mache die herstellereigene Steuerung den Einsatz der Anlage einfach.

Das Schneidkopf-System Paser soll stets einen sehr günstigen Arbeitspunkt und damit optimierte Fertigungsbedingungen sicherstellen. „Dies bedeutet hohe Schneidleistung bei niedrigen Schnittmeterkosten“, hebt Trautmann hervor. Über ein kompaktes Dosierventil gelange exakt die Menge Abrasivsand zum Schneidkopf, die zum Arbeiten mit maximaler Geschwindigkeit erforderlich sei. Die jüngste Entwicklung, der Schneidkopf Paser ECL Plus, soll einen verbesserten Wirkungsgrad bieten und die Schneidleistung um etwa 10 % steigern.

Bei konventionellen Wasserstrahlanlagen ergibt sich bei hohen Trenngeschwindigkeiten ein deutlicher Winkelfehler an der Schnittkante, da der Schnittspalt durch die von oben nach unten abnehmende Strahlintensität und Schleifwirkung enger wird. Daher müssen solche Anlagen mit relativ niedrigen Geschwindigkeiten betrieben werden, um qualitativ hochwertige Teile mit möglichst geringer Schnittkanten-Konizität zu erreichen. Diese gravierende Schwäche behebt der von Flow entwickelte Schneidprozess Dynamic Waterjet. „Damit lassen sich präzise Teile bei wesentlich höheren Schneidgeschwindigkeiten als zuvor fertigen“, erläutert Trautmann. „Je nach Aufgabe, kann bei vergleichbarer Qualität zwischen 25 und 400 Prozent schneller geschnitten werden als mit konventionellen Wasserstrahlsystemen. Die Stückkosten sinken entsprechend.“ Andererseits seien bei gleichen Geschwindigkeiten deutlich höhere Teilegenauigkeiten zu erzielen als beim herkömmlichen Schneiden. Nacharbeit erübrige sich.

Dynamic Waterjet basiert auf einem 3D-Bewegungssystem – einer 5-Achsen-Bewegungseinheit mit A/B-Manipulator – sowie mathematischen Schneidmodellen. Letztere steuern via Software den kleinen, hochgenauen Manipulator, an dem der Schneidkopf befestigt ist. Mit dieser Konstruktion lässt sich der Kopf beim Schneiden stets so in jede Richtung drehen und neigen, dass Winkelfehler kompensiert werden.

Die mathematischen Schneidmodelle sind dabei unerkennbar im Hintergrund der Steuerung Flowmaster aktiv. Diese verarbeitet alle mathematischen Berechnungen selbsttätig, um die erforderlichen hochpräzisen Bewegungen aller fünf Achsen auf den Schneidkopf zu übertragen. „Dies macht die Arbeit mit Dynamic Waterjet einfach, da der Anwender nicht über Spezial-Kenntnisse oder besondere Fähigkeiten verfügen muss“, merkt Trautmann an. „Er muss nur die wichtigsten Parameter – Materialart und -dicke sowie Schneidgeschwindigkeit und gewünschte Kantenqualität – eingeben. Die Steuerung erledigt den Rest.“ Je höher die Schneidgeschwindigkeit, desto stärker neigt sich der Schneidkopf, um ein einwandfreies Ergebnis zu erzielen. So werden auch gestapelte Materialien mit konstanten Toleranzen aller Lagen geschnitten.

Darüber hinaus macht Dynamic Waterjet Anwendungen, bei denen die konventionelle Technik zu ungenau, zu langsam oder zu teuer ist, für das Wasserstrahlschneiden interessant. Das Verfahren öffnet Märkte wie den Werkzeug- und Formenbau oder die Produktion hochgenauer Teile für die Luftfahrtindustrie, bei denen in der Vergangenheit Stanzen, Lasern, Drahterodieren oder zerspandene Verfahren eingesetzt wurden. Manfred Seiwald weiß dies zu schätzen: „Wir können jetzt Fertigungsaufgaben erledigen, die vorher nicht zu realisieren waren. Auf diese Weise haben wir unser Leistungsspektrum erweitert und neue Kundenkreise erschlossen.“

Referenzteil

Aluminium-Werkstück

Materialdicke: 25 mm

Zwei Werkstücke gleicher Geometrie (im Bild links) wurden mit identischer Geschwindigkeit Wasserstrahl-geschnitten. Im Gegensatz zu dem konventionell geschnittenen Teil (rechts) weist das mit dem System Dynamic Waterjet geschnittene Werkstück (links) keinen Winkelfehler auf.

Teilen: