Ohne Software lässt sich heute kein Produkt mehr entwickeln, fertigen oder vermarkten. Einer der Hauptvorteile der digitalen Daten – die Möglichkeit zu simulieren – steckt aber vielfach noch in den Kinderschuhen. Problematisch ist vor allem, eine verlässliche Datenbasis aufzubauen.

Von unserem Redaktionsmitglied Michael Corban michael.corban@konradin.de

Nach den (nicht gehaltenen) Versprechungen des Computer Integrated Manufacturing (CIM) vor gut 20 Jahren tun sich Hersteller wie Anwender mit den Möglichkeiten der digitalen Simulation schwer. Die Erkenntnis aus CIM-Zeiten, dass der Mensch als Teil des Gesamtsystems nicht zu vernachlässigen ist – weil Computer nur das „wissen“ können, was ihnen zuvor eingespeist wurde – haben die Experten zwar umgesetzt und bauen moderne Softwarelösungen wieder um den Anwender herum auf. Das Sammeln und Verfügbarmachen aller entscheidenden Daten ist jedoch auch heute noch der Knackpunkt.

Hinter dem Begriff Simulation im Produktionsumfeld verbergen sich eine Reihe verschiedener Einsatzfelder:

- Ob die Achsaufhängung hält oder nicht, lässt sich mit Hilfe der Methode der Finiten Elemente (FEM) klären. Auch Temperaturverteilungen in Bauteilen oder die Umströmung eines Automobils lassen sich so berechnen, bis hin zum Optimieren der Klimaanlage im Innenraum. Ebenso fallen Crash-Simulationen in diesen Bereich. Hier finden sich bereits sehr ausgereifte Lösungen.

- Im Rahmen der Bearbeitungssimulation prüft die Software, ob der Fräser die gewünschte Kontur erzeugt und dabei nicht mit Teilen der Maschine oder dem Werkstück selbst kollidiert.

- Digital Mockup (DMU) hat sich als Begriff für den digitalen Zusammenbau durchgesetzt. Basierend auf den 3D-CAD-Daten entstehen ein Fahrzeug oder eine komplexe Anlage vorab im Rechner. Klären lässt sich so, ob alle Teile – konstruiert von verteilten Teams – überhaupt zusammenpassen.

- Die Montagesimulation am Bauteil gibt Aufschluss darüber, ob sich ein Armaturenbrett im Fahrzeug montieren lässt. An dieser Stelle ist auch die Kombination mit Menschmodellen sinnvoll. Denn selbst wenn zwei Teile aneinander vorbei passen, ist die Frage wichtig, ob der Werker noch in der Lage ist, die Schrauben anzuziehen – ohne seinem Arm vorab zwei Zusatzgelenke zu verpassen.

- Den Blick auf die komplette Fabrik öffnet schließlich die Fertigungs- oder Fabriksimulation. Hier lässt sich prüfen, wie eine Montagestraße am effektivsten zu gestalten ist. Materialfluss und Lagerkapazitäten können bestimmt werden. Abhängig von Versorgungsengpässen lässt sich der Ausstoß berechnen und optimieren.

Selbst diese kurze Aufstellung zeigt den weiten Bereich der Möglichkeiten, mit digitalen Daten Varianten zu erproben und wo möglich auf physikalische Prototypen zu verzichten. Erwähnt sei an dieser Stelle noch der Begriff der Virtuellen Realität (VR). Im Idealfall der immersiven (eintauchenden) VR mit Hilfe einer Cave, in der rund um einen Menschen auf allen sechs Seiten eines Kubus ein Bild projiziert wird, lassen sich die Ergebnisse der oben aufgeführten Simulationen nutzen und verständlicher darstellen. So werden der Luftstrom der Klimaanlage im Fahrzeug sichtbar sowie Bereiche mit hoher oder niedriger Temperatur. Die Systeme gestatten zudem den direkten Eingriff. Verlegt der Konstrukteur „virtuell“ die Lage der Lüftungselemente, kann er die Wirkung direkt beurteilen. Ein unschätzbarer Vorteil, wenn es darum geht, schnell ein Produkt zu entwickeln.

Anders als die Produkt-Entwickler, verfügen die Mitarbeiter der Fabrikplanung aber noch nicht über entsprechend ausgereifte Lösungen. Das Hauptproblem ist hier die enorme Datenmenge, die etwa einer kompletten Automobilproduktion zugrunde liegt. Geht man allerdings einen Schritt zurück und betrachtet kleinere Untereinheiten, wie etwa den Materialfluss einer Lackieranlage, so lassen sich diese bereits sehr realistisch simulieren. In der Automobil-Fabrik laufen heute individuell nach Kundenwunsch zusammengestellte Fahrzeuge hintereinander in einer bestimmten Reihenfolge (Sequenz) vom Band. Auch die Farbe variiert entsprechend. „Es lohnt sich aber immer, Fahrzeuge gleicher Farbe nacheinander zu lackieren“, sagt Gerhard Mogck, Geschäftsführer Technik der Stuttgarter Dürr Automotion GmbH, Lieferantin von kompletten Fahrzeug-Montagewerken sowie Materialfluss-Lösungen für den Rohbau und die Lackiererei. Der Automobilhersteller müsse dabei nur die Sequenz im Auge behalten, nach der sich der Materialfluss in der Endmontage richtet. „Wir bieten mit unserer Simulation die Möglichkeit, die Lackieranlage darauf abgestimmt optimal zu planen und zu betreiben“, so Gerhard Mogck weiter.

Die Zukunft der digitalen Fabrik in der Automobilindustrie sieht der Dürr-Automotion-Chef noch skeptisch. „Dazu müssen alle Zulieferer und der Autobauer selbst ihre Daten in einer einheitlichen Datenbasis zur Verfügung stellen. Daran beteiligen wir uns zur Zeit noch nicht.“ Die Stuttgarter bevorzugen bislang singuläre Insellösungen, doch Mogck ergänzt: „Sollte die Datenintegration realisiert werden, sind wir einer der ersten, die sich daran beteiligen können. Die notwendige Erfahrung mit den verschiedenen Systemen haben wir.“ Probleme sieht er derzeit zudem noch mit den Steuerungen der Anlagen. „Sinnvoll wäre es, deren Programm-Code direkt für die Simulation zu nutzen, doch das funktioniert noch nicht. Die Simulation muss deswegen bislang separat programmiert werden“, so Mogck weiter. „Erst wenn sich die Steuerungsprogramme direkt nutzen lassen, können die Fabrikabläufe sehr effizient und schnell optimiert und mit diesen Erkenntnissen direkt gesteuert werden.“

Für Autobauer wie die Wolfsburger Volkswagen AG bietet insbesondere der Bereich der Simulation von Montagevorgängen ein hohes Optimierungspotenzial, welches das im Entwicklungsbereich sogar übertrifft. „Dabei fokussieren wir uns zunächst auf eine montagegerechte Konstruktion“, sagt Dr. Ralf Rabätje, VW-Mitarbeiter in der Konzern-Forschung. Hier sei von Interesse, dass das Bauteil prinzipiell verbaut werden könne. „Anschließend spielen Belange der Werkerergonomie eine Rolle. Hierbei werden Freiräume für die menschliche Hand und Werkzeuge überprüft“, so der Forscher weiter. Eine Rolle spielt auch die Haltung der Werker beim Montieren. So lassen sich etwa die Platzierung von Schraubstellen oder der Aufbau der Montagesituation (Höhe des Fahrzeuges) optimieren.

Derzeit können Montagevorgänge im einfachsten Fall am Bildschirm etwa mit Tools aus dem CAD-Umfeld realisiert werden. Dazu gehört der DMU-Navigator von Dassault Systèmes, in Deutschland vertrieben von der Stuttgarter IBM Deutschland GmbH. Rabätje: „Hier kann ich die Verbaubarkeit eines Bauteiles sogar mit Hilfe eines Menschmodells untersuchen.“ Einschränkungen liegen seiner Ansicht nach noch in den Ausgabemedien, weil etwa die Kollisionsanalyse nach Erstellung des Montagepfades am Bildschirm schwierig ist.

Abhilfe schafft die Virtuelle Realität mit der Möglichkeit der Stereodarstellung. Dadurch ließen sich räumliche Engpässe besser erkennen und verbleibende Freiräume besser nutzen, um ein Bauteil auszubauen, nennt Dr. Rabätje den Vorteil. „Durch die Kollisionserkennung erhalte ich sofort ein Feedback, wo mein Bauteil anstößt. Da ich es mit der Hand greife, lässt es sich sehr intuitiv bewegen.“ Im Idealfall können mit Hilfe einer Cave bestimmte Montagesituationen entsprechend der realen Welt nachgestellt werden. Welche Haltung ein Monteur bei bestimmten Operationen einnehmen muss, erfahren die Planer so fast am eigenen Leib.

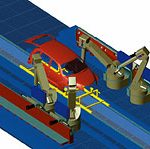

Verbesserungspotenzial in der VR-Montagesimulation sehen die Volkswagen-Forscher, wenn der Anwender nicht nur ein akustisches oder visuelles Feed-back einer Kollision oder Belastung erhält, sondern auch die Belastung oder die starre Wand spürt. Hierzu haben die Wolfsburger im Rahmen des BMBF-geförderten Projektes Ivip unter anderem mit dem Darmstädter Fraunhofer-Institut für Graphische Datenverarbeitung (IGD) und dem Deutschen Zentrum für Luft- und Raumfahrt e.V. (DLR) in Oberpfaffenhofen an der Entwicklung eines Roboters zusammengearbeitet. Dessen Endeffektor kann der VR-Anwender in die Hand nehmen. Wird durch das VR-System eine Gewichtskraft an den Roboter geliefert, so spürt dies der Benutzer unmittelbar.

Software zur Simulation

Die folgende Übersicht enthält eine Auswahl von Anbietern, die Software zur Simulation oder digitalen Produktentwicklung anbieten.

FEM-Lösungen:

- CAD-FEM (www.cadfem.de)

- MSC-Software (www.mscsoftware.com)

- Nika (www.floworks.com)

Bearbeitungssimulation:

CG-Tech (www.cgtech.com/gmbh)

Fertigungssimulation:

- Delmia (www.delmia.de)

- Tecnomatix (www.tecnomatix.com)

DMU, Montage-Simulation und PLM:

- EDS PLM Solutions (www.plm-solutions.de)

- IBM PLM (www.ibm.com/de/plm)

- Parametric Technology (www.ptc.com/germany)

Virtuelle Realität:

- Icido (www.icido.de)

- Vircinity (www.vircinity.com)

- Vrcom (www.vrcom.de)

Unsere Whitepaper-Empfehlung

Benutzeridentifizierung und Zugangskontrolle verbessern Sicherheit und Transparenz im Flottenmanagement

Teilen: