Ultraschall-unterstützte Verfahren bearbeiten sprödharte Werkstoffe wirtschaftlich und qualitativ hochwertig. Pulsierende Diamantwerkzeuge stoßen mit 20 000 Schlägen/s feinste Partikel aus dem Werkstoff. Die Rautiefe der fertigen Oberfläche erreicht Werte unter 0,2 µm.

Von unserem Redaktionsmitglied Haider Willrett haider.willrett@konradin.de

„Mit Hilfe von Ultraschall lassen sich sprödharte Materialien und Hochleistungswerkstoffe bis zu fünfmal produktiver bearbeiten als mit konventionellen Verfahren“, sagt Alexander Wolff, bei der Hermann Sauer GmbH & Co. KG für den technischen Vertrieb verantwortlich. Neben hoher Produktivität weist die Ultrasonic-Technologie des zum Bielefelder Gildemeister-Konzern gehörenden Unternehmens noch weitere Vorteile auf. Dazu gehören hochwertige Oberflächen oder die Möglichkeit, Präzisionsbohrungen mit Durchmessern ab 0,3 mm und Tiefen bis 20 x D herzustellen.

Die rotierenden, diamantbesetzten Werkzeuge pulsieren mit einer Frequenz von 20 kHz. Der Materialabtrag beruht darauf, dass die Diamantkörner in die Werkstückoberfläche eingehämmert werden und dadurch feine Partikel ausbrechen. Durch ihre pulsierende Bewegung sind die Bohr- und Schleifwerkzeuge nicht permanent im Eingriff. Folge: deutlich geringere Prozesskräfte und niedrigere Reibung, Werkstück und Werkzeug sind thermisch weniger belastet und die Standzeit des Tools erhöht sich. Mikrorisse und Kantenausbrüche im Werkstück treten weniger häufig auf als bei konventionellen Bearbeitungsverfahren wie dem Schleifen. „Das macht Oberflächengüten mit Ra-Werten unter 0,2 Mikrometer möglich“, beziffert Wolff das Ergebnis. Die rotierende Bewegung des Werkzeugs soll in erster Linie die Rundheitspräzision am Werkstück sicherstellen und die abgetragenen Werkstoffpartikel entfernen.

„Ultraschall-unterstützte Verfahren sind immer dann interessant, wenn bekannte Prozesse durch Überlagern mit einer zusätzlichen Wirkenergie effektiver gestaltet werden sollen“, sagt Prof. Fritz Klocke, Direktor des Fraunhofer Institut für Produktionstechnologie (IPT) in Aachen und des Werkzeugmaschinenlabors (WZL) der RWTH Aachen. Weil nur wenig Reibung entsteht, kommt der größte Teil der eingesetzten Energie dem Trennmechanismus zugute. Als Folge der hohen Energieausbeute begnügt sich das Verfahren mit vergleichweise kleinen Prozesskräften – ein entscheidender Vorteil, wenn dünne Bauteilwandungen gefragt sind.

Sein Potenzial spielt das Verfahren beim Bearbeiten sogenannter Advanced Materials, etwa Glas, Keramik oder Hartmetall, aus. Diese Werkstoffe, die sich häufig durch geringes Gewicht auszeichnen sowie chemikalien-, temperaturbeständig und verschleißfest sind, gewinnen in unterschiedlichen Branchen zunehmend an Bedeutung. Allerdings waren sie bis vor rund zwei Jahren nur mit großem Aufwand zu bearbeiten. Damals stellte Sauer die erste Ultrasonic-Serienmaschine vor. Franz Mack, Inhaber des Unternehmens Mack CNC-Technik in Dornstadt bestätigt: „Viele Bauteile aus exotischen Werkstoffen können wir erst jetzt industriell fertigen. Ich denke da etwa an Keramikteile, die absolut konturgerecht sein müssen.“ Die Technik eröffne ganz neue Möglichkeiten, Bauteile zu gestalten, sagt Mack. Der Lohnfertiger hat sich auf Bearbeitungen spezialisiert, bei denen Werkstück und Material besondere Anforderungen stellen. Er bietet Komplettlösungen an, die bei Bedarf von der Teilekonzeption und dem Beschaffen des Materials über die Fertigung bis hin zur Lieferung eines geprüften und zertifizierten Bauteils reichen. Um sich selbst und seinen Kunden Wettbewerbsvorteile zu verschaffen, sucht der Schwabe immer nach Fertigungsmethoden, die auch konstruktiv neue Wege öffnen. Mack betont jedoch, dass es mit dem Kauf einer Ultrasonic-Maschine nicht getan sei: „Einfach das Werkstück rüsten und laufen lassen – das funktioniert nicht. Wer hier Erfolg haben will, muss sich umfangreiche Datenbanken mit Bearbeitungsparametern für die unterschiedlichen Material- und Werkstückanforderungen erarbeiten.“ Seit Dezember 2002 sammeln die Dornstädter Erfahrungen mit einer Sauer-Maschine vom Typ DMS 35 Ultrasonic. Der Chef ist vom Potenzial der Technik so überzeugt, dass er plant, weitere Anlagen anzuschaffen. „Die Anwendungsmöglichkeiten für diese Maschinen sind noch lange nicht erschöpft.“

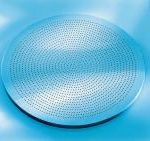

Die Anwender des Ultrasonic-Verfahrens kommen aus so unterschiedlichen Branchen wie der Automobil- oder Medizintechnik, der Luft- und Raumfahrt oder der optischen Industrie. Alexander Wolff von Sauer bedauert, „dass wir über die interessantesten Anwendungen nicht sprechen dürfen. Weil sich unsere Kunden ihren Wettbewerbsvorteil sichern wollen, mussten wir Geheimhaltungsabkommen unterschreiben.“ Zu den Prestigeanwendungen gehören unter anderem die Komplettbearbeitung von Keramik- und Karbon-Bremsscheiben für Hochleistungssportwagen und Formel-1-Rennwagen, Motorenteile aus Keramik, Glaslinsen für die optische Industrie oder Siliziumwavern für die Halbleitertechnik.

Maschinenhersteller Sauer blickt bereits auf eine rund 30-jährige Erfahrung mit der Ultraschalltechnik zurück. Bis Ende 2001 stellten die Stipshausener jedoch ausschließlich Sondermaschinen her. Erst seit das Unternehmen mehrheitlich zu Gildemeister gehört, ist das Ultrasonic-Prinzip in Standardmaschinen erhältlich. „Damit sich ein Verfahren am Markt durchsetzt, reichen Leistungsfähigkeit und Präzision nicht aus“, gibt Wolff zu bedenken. Wichtig sind vor allem Prozesssicherheit und reproduzierbare Ergebnisse. Deshalb überwacht die CNC-Steuerung den Ultrasonic-Prozess ständig und passt bei Bedarf Stell- und Regelgrößen wie Amplitude, Vorschub oder Drehzahl an. Dazu bedient sie sich zweier unterschiedlicher, intelligenter Regelalgorithmen: Während sich die Adaptivregelung (ADR) am Werkzeug orientiert und das Spindeldrehmoment misst, empfängt und überwacht die Acoustic Control (ACC) akustische Signale, die vom Werkstück ausgehen. ACC eignet sich daher besonders, wenn hohe Oberflächengüten gefragt sind. Werden die definierten Minimal- oder Maximalwerte unter- oder überschritten, greift die Steuerung korrigierend ein. Mannlose Schichten sind so ohne Gefahr für Maschine und Werkstück möglich.

Doch nicht jede Aufgabenstellung bei der Bearbeitung sprödharter Werkstoffe lässt sich mit dem Verfahren aus Stipshausen lösen. „Scharfe Innenkanten, wie sie etwa ein Innensechskant erfordert, sind mit einem rotierenden Werkzeug nicht zu realisieren“, sagt Felix Vuckovic, Geschäftsführer der Vuckovic Technische Keramik GmbH. Für solche Anwendungen setzt der Ludwigsburger Lohnfertiger auf das älteste Verfahren, das Schwingungen für den Materialabtrag nutzt: das Ultraschall-Schwingläppen. IPT-Chef Prof. Klocke nennt einen weiteren Vorteil dieser Technik: „Mit einer entsprechend ausgelegten Sonotrode kann man zahlreiche Bearbeitungen in einem Schritt herstellen. Ein Beispiel wäre ein Muster definiert angeordneter Bohrungen.“ Dazu sind allerdings anwendungsspezifische Werkzeuge erforderlich, quasi das Negativ der fertigen Bearbeitung.

Sonderwerkzeuge sind beim jüngeren Ultraschall-unterstützten Schleifen nicht erforderlich. Doch nicht nur das macht die Ultrasonic-Technik zum flexibleren Verfahren. Mit bis zu fünf Achsen kann der Anwender Freiformen CNC-gesteuert herstellen. Und bei Bedarf lassen sich die Sauer-Maschinen innerhalb von 30 min zu einem normalen Fräszentrum umrüsten. Dennoch sieht Wissenschaftler Klocke noch weiteres Optimierungspotenzial: „Die Effizienz ließe sich noch steigern, wenn es gelingt, den Prozess mit höheren Schnittgeschwindigkeiten zu betreiben, die Rotationsgeschwindigkeit und die Präzision der Ultraschall-Spindeln jener von konventionellen Schleifspindeln anzunähern.“

Aber auch neue Ultraschall-Anwendungen sind bereits in Sicht. Am IPT läuft seit etwa einem halben Jahr ein Forschungsprojekt, das sich zum Ziel gesetzt hat, bis Ende 2005 ein System für Ultraschall-unterstütztes Drehen zur Serienreife zu bringen. Bisherige Versuche sollen sehr erfolgreich verlaufen sein. „Wir können damit Glas ohne den sonst üblichen Verschleiß am Werkzeug drehen“, gibt Klocke erste Einblicke. Jetzt seien die Forscher dabei, die Technik auch für gehärtete Stähle nutzbar zu machen. „Durch die Ultraschall-Überlagerung beeinflussen wir die Spanbildung so, dass optische Oberflächengüten möglich sind. Wir sprechen hier von Ra-Werten im Bereich kleiner zehn Nanometern, die durch den Drehprozess entstehen.“ Als Werkzeug dient ein monokristalliner Diamant, der mit einer Frequenz von 40 kHz schwingt. Auch das Ultraschall-unterstützte Fräsen ist denkbar, doch das sei derzeit eher noch Vision als praktikable Lösung. „Um die Vorteile des Ultraschalls hier nutzen zu können, brauchen wir eine ganz andere Art der Schwingungsüberlagerung.“

Eines gilt allerdings für alle Ultraschall-Verfahren: Alle Komponenten sowie Stell- und Regelgrößen müssen exakt aufeinander abgestimmt sein, damit der Prozess sauber und effizient läuft. Ist dieses Know-how aber vorhanden, dann ist der Prozess sicher zu beherrschen und die Ergebnisse sind reproduzierbar.

Drehprozess erzeugt optische Oberflächen mit Ra-Werten um 10 nm

Teilen: