Beim Fügen großer Kühlkörper aus Aluminium hat Austerlitz Electronic auf das innovative Verfahren des Rührreibschweißens umgestellt. Damit lassen sich die Nachteile des Schmelzschweißens wie Verzug vermeiden.

Die Anforderungen der Industrie nach großen Kühlkörpern steigen stetig. Beim herkömmlichen Herstellverfahren, dem Strangpressen, sind die Machbarkeitsgrenzen jedoch schnell erreicht: Bei einer Rippenhöhe von rund 83 mm liegen sie bei etwa 300 mm Profilbreite. Soll die Leistungsfähigkeit der Kühlkörper gesteigert werden, muss auf Techniken wie eingestemmte, gelötete oder geklebte Rippen zurückgegriffen werden – es sei denn, es werden mehrere Kühlkörper durch Schweißen aneinandergefügt, um durch eine entsprechende Vergrößerung die Wirkung des Kühlkörpers zu erhöhen.

Bei den hierzu oft angewandten Schmelzschweißverfahren werden mehrere Kühlkörper unter Zugabe von Schweißzusatzstoffen gefügt. Dies führt jedoch zu einer verminderten Wärmeleitfähigkeit in der Schweißnaht sowie zu undefiniertem Verzug der gesamten Kühlkörperkonstruktion. Die Folge hiervon ist, dass der Boden erheblich abgefräst werden muss, um die geforderte Ebenheit zu erreichen. Dadurch sinkt wiederum die Leistungsfähigkeit des Kühlkörpers. Um diese Nachteile zu eliminieren, hat die Nürnberger Austerlitz Electronic GmbH beim Fügen von Kühlkörpern aus Aluminium auf das innovative Verfahren des Rührreibschweißens umgestellt.

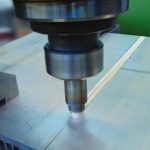

Das Rührreibschweißen ist ein Prozess, der nicht im Schmelzverfahren arbeitet. Vielmehr wird durch das Reiben mittels eines Stiftes in den zu fügenden Teilen Wärme erzeugt, was die beteiligten Metallwerkstoffe in einen plastischen Zustand versetzt. Der rotierende Stift verrührt die plastifizierten Metallanteile anschließend in der Schweißzone. Beim Erstarren bilden sich sehr feinkörnige, hochfeste Gefügestrukturen aus. Schweißzuschlagswerkstoffe werden nicht eingesetzt.

Für die Kunden von Austerlitz Electronic bietet das Rührreibschweißen diverse Vorteile: Beispielsweise sorgen die feinkörnigen, hochfesten Gefügestrukturen für eine gleichmäßige Wärmeleitfähigkeit – auch über die Schweißnaht hinweg. Bei einer konventionellen Naht im Schmelzschweißverfahren liegt die Wärmeleitfähigkeit in der Naht bei 130 W/mK, während sie im umliegenden Grundwerkstoff etwa 190 bis 200 W/mK beträgt. Beim Rührreibschweißen hingegen werden die Werte des Grundwerkstoffs wieder erreicht, was eine ununterbrochen gleichmäßige Wärmeleitung im Kühlkörper ermöglicht. Zwar beeinträchtigt das Schweißen – gleich welches Verfahren – die Festigkeit des Grundwerkstoffs, doch sind die Einbußen beim Rührreibschweißen verglichen mit anderen Verfahren am geringsten.

Auch die Zugfestigkeitswerte steigen erheblich: Während die Zugfestigkeit beim Schmelzschweißen bei 30 % des Grundwerkstoffs liegt, sind beim Rührreibschweißen über 80 % möglich. Hieraus ergeben sich neue konstruktive Möglichkeiten, besonders hinsichtlich der Verschraubungshäufigkeit von Kühlkörpern als tragendes Element.

Ein weiterer Vorteil beim Fügen großer Kühlkörper ist der extrem geringe Verzug. Die Verzugswerte sind weitaus niedriger als mögliche Unebenheiten beim Strangpressprozess. Daher bleibt die für die Wärmeleitung erforderliche Bodendicke weitgehend erhalten, was die Wärmeverteilung verbessert. Bei Flüssigkeitskühlern ermöglicht diese Eigenschaft überhaupt erst, sehr große Ausführungen zu konstruieren.

Ein maschinengebundener Prozess wie das Rührreibschweißen mit exakt reproduzierbaren Werten sorgt für eine hohe Wiederholgenauigkeit und damit hohe Prozessstabilität. Durch das von Haus aus sehr porenarme Verfahren sind die Schweißnähte fehlerarm.

Aus den genannten Parametern resultieren Schweißnähte hoher Güte, wie sie sonst nur von aufwendig geschweißten Nähten aus dem Kraftwerksbau bekannt sind. Bei einer Prüfung der Naht entsprechend gefügter Kühlkörper kann in Anlehnung an die Röntgenprüfnorm nach DIN EN 1435 problemlos die Schweißklasse B erfüllt werden.

Die genannten Vorteile lassen sich bei der Produktion von Rippenkühlern optimal für den Einsatz großflächiger Hochleistungskühler nutzen. Hier wurden bisher eingeklebte, eingelötete oder eingestemmte Rippen oder im Stern gepresste und anschließend aufwendig gerichtete Kühler eingesetzt. Nachteilig ist jedoch bei den nachträglich eingefügten Rippen, dass es an der Fügestelle zu erhöhten Wärmeübergängen kommt, was für Leistungsverluste sorgt. Doch wurde auf diese Art realisiert, was strangpresstechnisch bisher nicht möglich ist.

Das Zusammenschweißen vieler kleiner, feinverrippter Kühler scheiterte bislang an den beschriebenen Nachteilen, insbesondere hinsichtlich des Verzugs und der Wärmeleitung – vom hohen personellen Aufwand ganz abgesehen. Hier bietet das Rührreibschweißen die Möglichkeit, die kühltechnisch ohnehin bessere Lösung der direkt angepressten Rippen ökonomisch und technisch sauber zu einer großen Platte zu verbinden.

Das Rührreibschweißen ist jedoch nicht nur hinsichtlich großer Kühlkörper aus Aluminium interessant: Vielmehr können auch in Aluminium gefräste Strukturen verschweißt oder diverses Flachmaterial in vielerlei kundenspezifischen Lösungen angeboten werden. Hier hat zwar nicht die Wärmeleitung oberste Priorität, doch sind die Vorteile aufgrund der hohen Festigkeit und Prozessstabilität sowie des geringen Verzugs wesentliche Gründe, dieses Verfahren einzusetzen und anzubieten.

Thomas Jäntsch Leiter Technik und Entwicklung der Austerlitz Electronic GmbH, Nürnberg

Porenarmes Verfahren

Teilen: