Die keramische Festoxid-Brennstoffzelle hat anderen Systemen einiges voraus: Sie lässt sich mit konventionellen Brenngasen betreiben und produziert sehr gut verwertbare Abwärme im Hochtemperatur-Bereich. Sie bietet daher den höchsten Gesamtwirkungsgrad von allen.

Großes öffentliches Interesse richtet sich gegenwärtig auf Brennstoffzellen für den Fahrzeugantrieb. Diese so genannten Polymer-Elektrolyt-Zellen (PEM) benötigen jedoch reinen Wasserstoff als Brenngas. Da nach wie vor Grundsatzfragen zur Wasserstoffwirtschaft zu klären sind, ist dieser Typ von einer Anwendung noch weit entfernt.

Eine Alternative ist die Festoxid-Brennstoffzelle (Solid Oxide Fuel Cell – SOFC). Da sie bei Temperaturen von 750 bis 850 °C arbeitet, kann sie viele der heute bekannten Kraftstoffe direkt verarbeiten: Erdgas, Flüssiggas, Diesel, Benzin und auch Alternativkraftstoffe wie Biogas. Neben der Elektrizität liefert sie Abwärme auf so hohem Temperaturniveau, dass ein SOFC-System sehr gut für Heizzwecke eingesetzt werden kann. Der energetische Gesamtwirkungsgrad ist daher besser als bei PEM oder vielen Gasmotoren.

Heutige SOFC-Systeme werden für Leistungen im Bereich weniger 100 W bis etwa 5 kW entwickelt. Entsprechend vielfältig sind die Anwendungen, die unter Berücksichtigung der unterschiedlichen Treibstoffe möglich sind: Mit SOFC-Systemen können stationäre Energieversorgungen oder Kraft-Wärme-Kopplung betrieben werden, sowohl in der Industrie als auch bei Endkunden. Dabei lassen sich elektrische Systemwirkungsgrade zwischen 30 % und 40 % erreichen, also weit mehr als bei konventionellen Technologien. SOFC-Systeme bieten sich auch als mobile, sehr leise Stromgeneratoren an. Selbst in Fahrzeugen kann die Festoxid-Brennstoffzelle zum Einsatz kommen, etwa für die Kleinsttraktion in Gabelstaplern oder im Werksverkehr, aber auch als so genannte Auxiliary Power Unit (APU) in Straßenfahrzeugen wie Lkw oder Caravans.

Das Herz eines SOFC-Systems ist der Brennstoffzellen-Stapel, auch Stack genannt. Er liefert Strom, so lange er heiß ist und mit wasserstoffreichem Brenngas versorgt wird, dem Reformat. Dieses Reformat wird chemisch aus den ursprünglichen Brennstoffen in einem Reformer hergestellt – diese Baugruppe ist daher ein wichtiger Baustein für die Kraftstoff-Flexibilität. Nach der Umwandlung des Gases in Elektrizität wird der verbliebene Heizwert in einem Nachbrenner in Nutzwärme umgesetzt.

Die meisten dieser Baugruppen bestehen aus Komponenten, wie sie in ähnlicher Form in der Heiztechnik und der Autoindustrie schon heute verwendet werden. Die Technologien lassen sich übertragen, daher tut sich hier ein Betätigungsfeld für die bestehenden Hersteller und Lieferanten in allen Bereichen der Wertschöpfungskette auf.

Der Stack selbst besteht aus etwa 30 Elementen, den so genannten Wiederholeinheiten, die übereinander gestapelt werden, um auf die nötige Leistung zu kommen – ähnlich den Batterien in einer Taschenlampe. Jede Einheit besteht aus den eigentlichen keramischen Stromerzeugern – den Zellen und einer metallenen Platte, dem Interkonnektor. Sie sorgen für die Gasverteilung und leiten den Strom ab. Die einzelnen Einheiten sind durch Dichtungen verbunden und werden durch ein Verspannsystem integriert.

Am Fraunhofer Institut für keramische Technologien und Systeme (IKTS) in Dresden wird seit etwa 15 Jahren an allen diesen SOFC-Komponenten intensiv geforscht. Zum Teil wurden für technische Details mehrere Alternativen entwickelt, geprüft und bewertet. Mit der Gründung der Staxera GmbH am Dresdener IKTS hat 2005 die Phase begonnen, dieses Technologieportfolio auszuwerten. Staxera ist ein Joint-Venture zwischen dem Automobilzulieferer Webasto AG und dem Werkstofflieferanten H.C.Starck GmbH, einer Tocher der Bayer AG. Staxera entwickelt SOFC-Stacks und vertreibt sie weltweit bei Systementwicklern. Webasto betreibt am Standort Neubrandenburg ein eigenes SOFC-System-Entwicklungsprogramm, während H.C.Starck kommerziell eine breite Palette an Funktionswerkstoffen und Vorprodukten für die SOFC bereithält. Das Dresdener Unternehmen kann damit auf die technischen Daten des Stacks ebenso zugreifen, wie auf eine leistungsfähige Zulieferkette aus der Keramikindustrie und auf die wissenschaftliche Kompetenz des IKTS.

Wichtigste Kriterien für technische Lösungen im Stack sind die Kosten und die Reife der Technologie. Bei den Zellen setzt das Konsortium auf so genannte elektrolytgetragene Zellen (ESC). Diese Technologie ist historisch bedingt am ausgereiftesten und hat zudem die niedrigsten Herstellkosten. Damit lässt sich heute eine Leistung von etwa 350 bis 400 mW pro Quadratzentimeter Zellfläche erreichen. ESC können sehr einfach mit bekannten Technologien des keramischen Bandgusses und Siebdrucks hergestellt werden und bieten unter dem Strich das ausgewogenste Verhältnis zwischen Leistungsdichte und Kundennutzen.

Die Interkonnektoren bestehen derzeit alle aus Blech und werden durch Tiefziehen und Laserschweißen mit anschließendem Aufbringen keramischer Funktionsschichten gefertigt. Neueste Entwicklungen bei warmfesten Stählen haben ferritische Legierungen hervorgebracht wie ThyssenKrupp Crofer 22APU, die auch bei Einsatztemperatur noch elektrisch leitfähige Oxidschichten aufweisen und ausreichend fest sind.

Für den Zusammenbau des Stacks werden keramische Bauteile zum Abdichten benötigt. Um einen Kurzschluss zwischen benachbarten Platten zu vermeiden, bieten sich dafür beispielsweise Glaslote an, die mit endformnah gefertigten Keramikteilen verbunden sind. Die Glaslotdichtungen bestehen aus Glaspulvern, die mit Kunststoffen gebunden im Tapecasting zu Folien verarbeitet werden. Durch Stanz- und Laminierschritte lassen sich daraus beliebige Flachdichtungsgeometrien erzeugen. Diese Folien schmelzen beim ersten Aufheizen des Stacks auf und dichten die Teile gegeneinander ab.

Die SOFC-Technik bietet neue Möglichkeiten für die deutsche Industrie, sowohl in der Anwendung als auch in der Herstellung: Einerseits haben herkömmliche, aber auch regenerativ erzeugte Treibstoffe entscheidende Vorteile gegenüber Technologien, die auf die Wasserstoffwirtschaft angewiesen sind. Der höhere Wirkungsgrad der SOFC-Technik kommt noch hinzu. Andererseits besteht eine gute Chance, dass diese Technologie nicht aus Japan oder USA importiert werden muss. Obwohl beide Länder mit großem Aufwand an SOFC forschen, sind die Kernelemente in der Wertschöpfungskette deutscher Unternehmen erhältlich. Mit der Bildung von Clustern und Entwicklungskooperationen lässt sich die Herausforderung meistern, Metall- und Keramikfertigung für die Großserie zusammen zu führen. Insbesondere mittelständische Firmen beteiligen sich bereits an der Entwicklung von SOFC-Systemen und ihren Komponenten.

Dr. Michael Stelter Abteilungsleiter Module und Systeme am Fraunhofer IKTS, Dresden

Sämtliches Know-how ist hierzulande vertreten

Funktionsprinzip

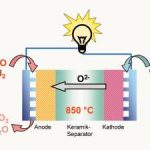

Die Festoxid-Brennstoffzelle (SOFC) besteht wie jedes elektrochemische Element aus Anode, Kathode und einem ionenleitenden Separator. Dieser Separator besteht aus etwa 90 µm dickem Zirkonoxid. Bei Betriebstemperatur wird das Zirkonoxid leitfähig für Sauerstoff-Ionen, bleibt aber gasdicht. Auf der Kathodenseite werden Sauerstoffmoleküle aus der Luft in Ionen umgewandelt und wandern durch den Separator auf die Anodenseite, ohne dass sie sich mit dem Brenngas vermischen. An der Anode reagieren Wasserstoff und Kohlenmonoxid aus dem Reformat: Sie vereinigen sich unter Abgabe von Elektronen mit den Sauerstoff-Ionen. Die Elektronen wandern über das Kabel als Strom zurück zur Kathode. Luft, Brenngase und Abgase werden durch ein ausgeklügeltes internes Kanalsystem weitergeleitet und verteilt.

Marktchancen

Die SOFC ist die erfolgversprechendste Brennstoffzelle von allen: Sie lässt sich mit Brenngasen wie Benzin, Diesel, Bio-, Erd- oder Flüssiggas betreiben und kann vielfach eingesetzt werden, in Energieversorgungen ebenso wie in Lkw oder Stromgeneratoren. Der Wirkungsgrad ist hoch. Beste Chancen hat die deutsche Industrie auch bei der Herstellung: Komponenten kann sie hierzulande fertigen oder aus Europa beziehen.

Teilen: