Die Visionen von Industrie 4.0 bieten den ressourcenschonenden, effizienten und produktiven Verfahren der Umformtechnik gute Chancen für die Zukunft. Am Anfang stehen Fragen um die informationstechnische Vernetzung aller Prozesse entlang der kompletten Wertschöpfungskette und damit der Sensorik.

In den Hype um Industrie 4.0 sind die Umformtechniker spät eingestiegen. Es gab zunächst wenig Berührungspunkte zur Produktion „individualisierter Produkte mit Mitteln der Serienfertigung“. Dabei zählen die Massenfertigungsverfahren der Umformtechnik in vielen Branchen zu den produktiven und ressourcenschonenden Kernverfahren, die sich rechtzeitig auf die vierte Industrielle Revolution einstellen sollten.

Auch in „Industrie 4.0“ wird es noch umformtechnische Serienfertigung geben, allerdings produktiver, auf höherem Qualitätsniveau und in kleineren Losen. „Basis für diese Optimierung ist die Verfügbarkeit aller relevanten Informationen in Echtzeit durch Vernetzung aller an der Wertschöpfung beteiligten Instanzen sowie die Fähigkeit, aus den Daten den zu jedem Zeitpunkt optimalen Wertschöpfungsfluss abzuleiten.“ (Umsetzungstrategien für Industrie 4.0).

Die Erfassung von Prozessparametern im Prozess wird schon heute erfolgreich zur Verbesserung der Produktqualität, der Werkzeugoptimierung und der Verbesserung der Verfügbarkeit eingesetzt. Speziell die Servoantriebstechnik im Pressenbau hat hier neue Wege eröffnet, in Echtzeit auf Änderungen von Prozessparametern zu reagieren. Was diesen heutigen Entwicklungen zur Industrie-4.0-Komponente fehlt, ist die Ausbildung der Produkte als cyber-physische Systeme, oder konkreter die eindeutige Identifizierbarkeit jedes Bauteils und dessen Abbildung als virtuelles Objekt in der Datencloud, in dem alle relevanten Informationen gespeichert sind. Erst damit ist eine informationstechnische Vernetzung aller Elemente der Wertschöpfungskette möglich.

Um dahin zu gelangen, bedarf es allerdings neuer Lösungen zur Informationserhebung, Informationserfassung und Informationsauswertung. Zur strukturierten Erfassung und Speicherung aller relevanten Informationen zu einem Produkt schlägt Prof. Peter Groche, Leiter des PTU Darmstadt, einen einheitlich strukturierten Produktpass vor, in dem alle relevanten Fakten, angefangen beim Halbzeug über eingesetzte Werkzeuge bis hin zu Produkt- und Prozesseigenschaften, festgehalten sind. Zum Ausfüllen eines solchen Produktpasses fehlen allerdings oft die Daten. Letzteres liegt unter anderem daran, dass zur Erfassung der Eigenschaften und Veränderungen eines Produkts häufig die Sensoren fehlen.

Die Praxis zeigt, dass heutige Sensorik entweder nachträglich am Bauteil angebracht werden kann oder im Prozess am Werkzeug oder in der Maschine platziert ist. Folglich messen die Sensoren häufig nicht dort, wo die Kräfte und Veränderungen tatsächlich auftreten. Stattdessen wird aus Messungen an zugänglichen Stellen über Algorithmen auf tatsächliche Belastungen am Bauteil geschlossen. Lokale Sensoren am Bauteil, die umformtechnische Prozesse mit dem Blech durchlaufen und protokollieren könnten, sind derzeit nicht bekannt.

Lokale Sensorik werde aber im Rahmen von Industrie 4.0 gebraucht, denn nur am Bauteil direkt angebrachte Sensoren machen Prozesse transparenter und in weiteren Ausbaustufen auch so steuerbar, dass sich die Prozesse an jedes Einzelteil anpassen lassen, sagt Groche. Die Prozesse würden damit im Detail erkennbar und steuerbar. Dazu werden wirtschaftlich herstellbare Sensoren benötigt, die kostengünstig in die Bauteile eingebracht werden.

Ein solches umformtechnisch erzeugtes Element ist eine Sensorschraube, in die durch Rundkneten ein Piezo-Sensor eingebracht ist. Die Schraube wurde am PTU Darmstadt entwickelt und wird mittlerweile von der Consenses GmbH und ihrem Geschäftsführer Matthias Brenneis in den Markt gebracht. Zum Angebotspaket gehört ein Auswertekoffer, dessen smarte Software es erlaubt, die gemessenen Daten zu visualisieren und zur Auswertung aufzubereiten.

Die Schrauben lassen sich zum Erfassen von Kraftverläufen in Pressen und Werkzeugen nutzen. Folgerichtig haben die Pressenbauer von Andritz-Kaiser in partnerschaftlicher Kooperation mit Consenses auf der Blechexpo im November 2015 das System an einer Kaiser-Presse vorgestellt. „Die Schrauben sind direkt im Kraftfluss angeordnet und erfassen die Kräfte dort, wo sie auftreten“, sagt Stephan Kaiser, der einen guten Teil des Besucherandrangs auf dem Stand auf die Vorstellung dieses Systems zurückführt. Nach Matthias Brenneis sind die Schrauben derzeit in M10 und M12 verfügbar und können von der Festigkeit her eine herkömmliche Schraube ersetzen. Einziger Unterschied ist der Anschluss für die Verkabelung mit dem Datenkoffer.

Das System wird von Andritz-Kaiser derzeit in einer Pilotanwendung getestet. Knackpunkt dabei werde es sein, die Datenmengen zu bewältigen, betont Kaiser. Letztendlich soll aus den Daten ein Simulationsprogramm entstehen, mit dem sich die Prozesse in der Presse besser beherrschen lassen.

Von der sensorbestückten Schraube ist es gedanklich nicht weit zum sensorbestückten oder sensorischen Blechteil, dass seine Belastungsdaten und Umformungen erfasst und direkt an die Datencloud liefert. Stephan Kaiser kann sich durchaus vorstellen, dass Piezokristalle, wie sie in den Schrauben eingesetzt sind, auch in Halbzeuge eingewalzt werden.

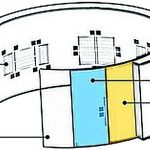

An solchen integrierten Sensoren an Blechumformteilen arbeiten verschiedene Forscher des PTU Darmstadt unter anderem im Rahmen des Sonderforschungsbereichs SFB TR 39. Eines der Projekte befasst sich damit, sensorische Bauteile zu erzeugen, indem vor dem Umformprozess Dehnungsmessstreifen auf Basis leitfähiger Druckfarben auf Blechhalbzeuge per Siebdruck aufgebracht werden. Dazu werden eine isolierende Polymerschicht, elektrisch leitfähige metallische Flachleiter, ein Blechhalbzeug sowie Sensoren auf der Basis von leitfähigen Polymeren zu einem Halbzeug zusammengefügt und umgeformt. „Dieses Verfahren ist aufgrund seiner Schnelligkeit und des geringen Materialbedarfs wirtschaftlich umzusetzen“, heißt es. Zudem können durch das Drucken vor dem Umformprozess elektronische Komponenten an Stellen eingebracht werden, die beim fertigen Bauteil nicht oder nur schwer zugänglich sind, wie zum Beispiel die Innenseite eines Rohres.

Das Ziel des Projekts ist die Fertigung von Umformteilen mit aufgedruckten Dehnungsmessstreifen, die im praktischen Einsatz Daten zu ihren eigenen elastischen Dehnungen messen können. Die Untersuchungen werden derzeit an walzprofilierten Bauteilen durchgeführt. Groche sieht aber durchaus Ansätze, direkt lokal messende Sensoren in Bauteile einzubringen, die schon während der Umformung Informationen erfassen. Andere Untersuchungen am Fraunhofer IWU in Chemnitz arbeiten daran, Sensoren im Rahmen eines Tiefziehprozesses wirtschaftlich im Blechteil anzubringen.

Und selbst für das Verbinden der Sensorelemente mit den Messsystemen liegen erste Lösungsansätze vor, bei denen Kabelanbindungen durch elektrische Leiterbahnen im Blechhalbzeug ersetzt werden. Dazu wird vor dem Umformprozess eine isolierende Kunststoffschicht mit eingebetteten elektrischen Leiterbahnen aufgebracht, die mit umgeformt werden kann.

Mit den aufgedruckten oder eingeformten Sensoren entstehen sensorische Bauteile, die nicht nur in der Umformung Daten liefern können, sondern über die gesamte Lebensdauer des Produkts die Belastungen des Bauteils protokollieren. Entsprechende Bauteile kommen der Vorstellung cyber-physischer Elemente im Sinne von Industrie 4.0 sehr nahe. Und eben darin sieht Peter Groche Chancen für deren Anwendung über die Optimierung der Produktionsprozesse hinaus. So könnten damit etwa auch Verformungen von Bauteilen erfasst werden, die bereits im Fahrzeug verbaut sind. Angesichts der wachsenden Sharing Economy im Fahrzeugbereich durchaus ein sinnvolles Unterfangen, wenn damit die Entstehung von Fahrzeugschäden zeitlich bekannt ist und damit einem Nutzer zugeordnet werden könne.

Der Einsatz der Sensorik wird sinnvoll, wenn die gewonnenen Daten so aufbereitet und gespeichert werden, dass sie innerhalb der Prozesskette zum individuellen Optimieren der Fertigung genutzt werden können. Davon ist die heutige industrielle Praxis allerdings noch weit entfernt, denn schon die Einbettung von Umformprozessen in die innerbetrieblichen Informations- und Materialflüsse weist oft noch deutliche Lücken auf. Insbesondere eine Vernetzung mit anderen Planungs- und Wertschöpfungsprozessen sei selten gegeben. Deswegen wird parallel zur Entwicklung der Sensorik beispielsweise im Forschungsprogramm RobIN 4.0 die „Intelligente Vernetzung in der Produktion“ untersucht, um damit Voraussetzungen für das Zukunftsprojekt „Industrie 4.0“ zu schaffen. Ziel des Projektes ist es, Informationsflüsse parallel zu den produktiven Materialflüssen zu ermöglichen, um somit eine bessere Prozessrobustheit und Produktionssicherheit zu erreichen.

Das Thema Industrie 4.0 ist bei den Umformtechnikern angekommen. Das Interesse wächst auch in der Praxis, und Andritz-Kaiser geht mit den Sensorschrauben ein konkretes Industrie-4.0-Projekt an. Zielvorstellung ist eine Presse, die jederzeit ihren Zustand kennt, Hinweise auf Störungen oder Defekte automatisch an den Service meldet, je nach Produktionsvorgaben den Rohmaterial- und Werkzeugbedarf autark steuert und die Produktion durch Anpassen der Prozessparameter an das Material optimiert. Und bereits das erscheint unter heutigen Voraussetzungen als ein ambitioniertes Ziel.

Unsere Whitepaper-Empfehlung

Benutzeridentifizierung und Zugangskontrolle verbessern Sicherheit und Transparenz im Flottenmanagement

Teilen: