Das neuartige Klimasystem, das eine Montagehalle von Deckel Maho temperiert, ist präzise und flexibel. Es verbraucht nur ein Viertel der Energie konventioneller Technik und ist auf die örtliche Situation in Pfronten abgestimmt.

Von unserem Redaktionsmitglied Haider Willrett

Unsere neue Montagehalle ist ein Pilotprojekt und meines Wissens bisher weltweit einmalig“, sagt Michael Welt. „Die Temperatur in der Halle darf rund um die Uhr maximal um plus minus ein Grad vom Sollwert abweichen“, nennt der Geschäftsführer der Deckel Maho GmbH in Pfronten eine wichtige Forderung im Lastenheft. Das ist nötig, ergänzt er, um die Qualität der hochpräzisen Bearbeitungszentren vom Typ DMU 200 sicherzustellen, die dort zusammengebaut werden. Mit der üblichen Heizungs- und Klimatechnik waren die hohen Anforderungen kaum zu erfüllen, das war den Verantwortlichen schnell klar. Zumal die Betriebskosten deutlich unter denen einer konventionell gebauten Halle liegen sollten. „Deshalb entschlossen wir uns, neue Wege zu gehen“, sagt der Diplom-Kaufmann. „Durch diese Technik konnten wir die Betriebskosten, soweit sie Heizung, Lüftung und Klimatisierung betreffen, um fast 75 Prozent senken.“

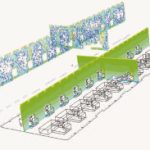

Die besondere örtliche Situation hat die Planer vom Ingenieurbüro Güttinger (IBG), Kempten, auf eine Idee gebracht. Sie nutzten das Grundwasser, das im Bereich der Halle nur 2,5 m unter der Erdoberfläche liegt, um das Gebäude zu temperieren. Dazu setzten die Ingenieure auf eine Technik, die bisher nur vom Büro- und Verwaltungsbau bekannt war: Warme Deckenluft wird abgekühlt und fällt durch Blechschächte, so genannte Gravivents, nach unten. Weil es sich dabei um eine reine Schwerkraftbewegung handelt, tritt die Luft am Boden mit sehr geringer Geschwindigkeit aus den Fallschächten. Dadurch verteilt sie sich langsam und zugluftfrei in der Umgebung. Neben der homogenen Temperaturverteilung hat dieses Prinzip einen weiteren positiven Effekt: Elektrostatische Aufladungen, die entstehen können, wenn Luft zu schnell um die Maschinen strömt, werden so vermieden. Auch das war für den Allgäuer Maschinenbauer ein wichtiges Argument für die neue Technik, denn statische Aufladungen können zu Problemen im Bereich der Elektronik und der Steuerung der Bearbeitungszentren führen.

In der Pfrontener Montagehalle fließt das Grundwasser, das selbst im Sommer nie wärmer als 11 °C ist, zunächst durch einen Wärmetauscher. Dort kühlt es das etwa 16 °C warme Wasser, das aus der Halle zurückkommt, und erwärmt sich dabei selbst auf rund 14 °C. In Spitzenzeiten pumpt das System jede Sekunde bis zu 20 l frisches Wasser in die Halle und durch die Kühleinheiten, die in 6 m Höhe an den Lufteintritten der 62 Gravivents angeordnet sind. Anschließend wird das Wasser über eine Sickergalerie wieder dem natürlichen Kreislauf zugeführt.

Die derzeit 19 Montageplätze lassen sich je nach Bedarf unabhängig voneinander klimatisieren. Das ermöglicht es beispielsweise, den Standort einer Maschine, die noch während der kühleren Jahreszeit auf Kiel gelegt wurde, konstant bei 20 °C zu halten – auch dann, wenn die Abnahme durch den Kunden erst in den wärmeren Monaten erfolgen sollte. Das ist wichtig, weil die Referenztemperatur der Halle im Sommer bei 24 °C liegt. Damit halten die Betreiber den Temperaturunterschied zwischen innen und außen in Grenzen. Sie sparen nicht nur Energie; es entsteht auch eine behagliche Arbeitsumgebung für die Mitarbeiter, und das Krankheitsrisiko sinkt.

Um flexibel auf sich ändernde Produktionsanforderungen reagieren zu können und den Materialfluss nicht zu behindern, durften die einzelnen Montagestandorte nicht durch Trennwände voneinander abgeteilt sein. Diese Lösung hat jedoch zur Folge, dass sich unterschiedlich temperierte Bereiche gegenseitig beeinflussen. „Deshalb sollte zwischen zwei Zonen, die um ein Grad unterschiedlich temperiert sein müssen, immer eine Zone als Puffer liegen“, beschreibt Gerhard Dittrich die Lösung. Er ist Projektleiter beim Ingenieurbüro Güttinger, das für die Planung verantwortlich zeichnet.

Ein wichtiges Element im Gesamtsystem der Halle ist die Bodenplatte. Sie ist mittels einer Bodenheizung thermisch aktiviert. Über die zentrale Leittechnik (ZLT) lässt sich die Funktion der Heizelemente je nach Jahreszeit umstellen. Im Sommer wird kühles Grundwasser eingeleitet, so dass der Boden kühlend wirkt. Die ZLT steuert das Klimasystem vollautomatisch. Sie erfasst die Raumtemperatur mit Hilfe von 50 Messfühlern, die in zwei unterschiedlichen Höhen an den Wänden angebracht sind, sowie Decken- und Bodenfühlern. Die komplette Anlage lässt sich mit Hilfe eines Monitors überwachen. Auf dem Bildschirm können die Techniker sowohl die Temperaturen der Halle oder einzelner Zonen abrufen als auch die jeweilige Kühl- oder Heizleistung sowie Temperaturverläufe überprüfen. Dittrich erläutert die gerade dargestellte Kurve: „Das ist der Temperaturverlauf einer ganzen Woche. Man erkennt, dass die Temperatur zwischen 19,2 °C und 20,6 °C schwankte, also immer innerhalb der Toleranz war.“

Sollte eines Tages eine Störung auftreten, so meldet die zentrale Leittechnik den Fehler sofort dem Pförtner. Er erkennt anhand der Meldung, um welches Problem es sich handelt und verständigt umgehend die benötigten Techniker. So können Fehler, die nachts oder am Wochenende auftreten, sehr schnell behoben werden, ohne dass die Produktion gestört wird.

Die beiden ölbefeuerten Niedertemperatur-Heizkessel, die jeweils 225 kW leisten, sind mit der 135 m langen und 34 m breiten Halle nicht ausgelastet. Sie reichen voraussichtlich auch dann noch aus, wenn der für dieses Jahr geplante Anbau mit einer Länge von 48 m in Betrieb geht. Zusätzlich ist die Heizanlage mit einer Wärmerückgewinnung ausgestattet. Im Zusammenspiel mit der guten Dämmung des Gebäudes bewirkt sie, dass der Heizbedarf auch bei Außentemperaturen um den Gefrierpunkt nur gering ist.

Untersuchungen während der sechsmonatigen Planungsphase ergaben, dass die Betriebskosten durch dieses Maßnahmenpaket von etwa 196 000 DM bei konventioneller Klimatisierung auf rund 50 000 DM pro Jahr sinken.

Um die Funktion des neuen Klimakonzepts bereits während der Planung zu überprüfen und die genaue Abstimmung der Heizungs-, Lüftungs- und Klimatechnik auf die örtliche Situation sicherzustellen, führte das Institut für angewandte Energiesimulation und Facility Management GmbH (Ifes), Frechen, eine dynamische Gebäude- und eine 3D-Strömungssimulationen durch. Dazu wurden alle verfügbaren Daten erfasst und mittels einer speziellen Software ausgewertet. Gerhard Hoffmann, Geschäftsführer der Ifes, freut sich: „Unsere Simulation wurde von den Versuchen, die wir später in der fertigen Halle durchführten, und den bisherigen Erfahrungen aus dem Betrieb voll bestätigt.“

Der Ifes-Chef betont jedoch, dass die Wirtschaftlichkeit eines Gebäudes immer das Ergebnis einer gezielten Planung für das jeweilige Projekt ist. Eine allgemein gültige Musterlösung gebe es nicht. „Das Prinzip mit den Gravivents ist für lange, schmale Hallen ideal. Aber schon ein quadratischer Grundriss stellt wieder ganz andere Anforderungen.“ Zudem müsse dabei immer sichergestellt sein, dass die Luft- ein- und -auslässe der Fallschächte zu keinem Zeitpunkt versperrt sind. Und das ist in kleinen oder engen Hallen oft kaum zu gewährleisten.

Auf Grund der gewonnenen Erfahrung bietet die Ifes in Zusammenarbeit mit dem Planungsbüro Güttinger Deckel-Maho-Kunden eine technische Dienstleistung an: Bevor ihre Werkzeugmaschinen aufgestellt und in Betrieb genommen werden, können sie die klimatischen Bedingungen am vorgesehenen Maschinenstandort überprüfen lassen. Sollten die örtlichen Gegebenheiten nicht ausreichen, erhalten sie Hinweise, wie die Situation zu verbessern ist.

Wer die Halle in Pfronten verlassen will, muss immer zwei Tore passieren. Jeder Zugang ist als Luftschleuse ausgebildet und entsprechend temperiert. Damit die Außenwelt das Hallenklima nicht aus dem Gleichgewicht bringt, lässt sich das zweite Tor erst dann öffnen, wenn das erste wieder geschlossen ist.

Draußen erzählt Geschäftsführer Michael Welt: „Die ganze Anlage ist wartungsfreundlich und modular aufgebaut.“ Dann lächelt er und fügt hinzu: „Genau wie unsere Maschinen.“

Unsere Whitepaper-Empfehlung

Jetzt downloaden und über neue Ansätze erfahren, die nicht nur helfen, Unfälle zu vermeiden, sondern auch die Frage beantworten „Wie kann die Technik heute im Bereich Arbeitsschutz die Wirtschaftlichkeit in meinem Unternehmen erhöhen?“

Teilen: