Werkzeugmaschinen am Internet, integriertes Engineering, 3-D-Realsimulation oder Energieeffizienz: All diese Punkte rücken in den Focus der WZM-Betreiber. Software gewinnt an Bedeutung, weil Programme die Grundlage für das Anpassen, Prüfen oder Simulieren sind. Und über Industrial Ethernet erfolgt der Datenaustausch untereinander und zu Finanz- und Warenwirtschaftsprogrammen.

Umformende und spanende Werkzeugmaschinen sind die Arbeitsbienen der Industrie, die dafür sorgen, dass Bauteile ihre Form erhalten. Ob durch Drehen, Fräsen, Stoßen, Räumen, Hobeln, Schälen oder Pressen – für jedes Material und jeden Anwendungszweck existieren spezialisierte Lösungen, die in der Regel in individuelle Maschinen integriert werden. Da von ihnen der Erfolg der industriellen Produktion abhängt, müssen Werkzeugmaschinen seit jeher vier Anforderungen erfüllen: Zuverlässigkeit, Geschwindigkeit, Präzision und Sicherheit.

Zwei neue Aspekte spielen zunehmend eine Rolle. Zum einen größere Flexibilität durch innovative Steuerungstechnik, zum anderen die Senkung des Energieverbrauchs. Die derzeit hart gebeutelten Automobil-Hersteller haben beispielsweise schon der Profibus Nutzerorganisation „nahegelegt“, ein Energiespar-Profil für Profibus zu entwickeln. Warum? Sie wollen einfach nicht weiter akzeptieren, dass beispielsweise in Pausenzeiten der Fertigung 80 % mehr Energie verbraucht wird, als eigentlich nötig. Dazu ist auch 2008 das Energiebetriebene-Produkte-Gesetz (EBPG) in Kraft getreten. Hier werden erstmals verbindlich Maßnahmen zum Energiesparen von Maschinen und Geräten festgelegt. Das EBPG ist die Umsetzung der Eco-Design-Richtlinie der EU, die für derzeit 20 Produktgruppen Ressourcen schonende Maßnahmen definiert. Über kurz oder lang werden auch Standards im Maschinenbau festgelegt werden, weshalb sich Hersteller und Anwender jetzt schon darauf vorbereiten, wie auch der VDW (Verein Deutscher Werkzeugmaschinenfabriken) betont.

Bei der Automatisierung von Werkzeugmaschinen dagegen spielt die größtmögliche Flexibilisierung eine wichtige Rolle. Dies wird einerseits durch leicht austausch- und ergänzbare Komponenten erreicht, damit dieselben Maschinen unterschiedliche Serien produzieren können. Unterstützt wird dies mit Steuerungen, die die Achsbewegungen auf Knopfdruck anpassen und durch Prüfmechanismen, die sicherstellen, dass auch die Bauteile zur Verfügung stehen, die zur Herstellung des gewählten Programms passen. Kurze Rüstzeiten und intelligente Vernetzung erhöhen die Produktivität durch die Verringerung der Standzeiten. Über den Sinn und Unsinn von Online-Services im Werkzeugmaschinenumfeld ist schon seit Jahren diskutiert worden und wird es immer noch. Während einige Firmen die modernen Technologien bereits einsetzen, um Transparenz in die jeweiligen Zustände ihrer Maschinen zu bringen, aber auch in die Produktionsabläufe drum herum, fragen sich andere noch, „wozu eigentlich?“ Lohnt es sich für solche Dienste Geld auszugeben? Ist es nicht zu gefährlich, Maschinen am Internet zu betreiben?

Für den Werkzeugmaschinenhersteller Schwäbische Werkzeugmaschinen GmbH (SW) sind diese Fragen mittlerweile alle positiv beantwortet. Seit Jahren schon bietet das Unternehmen ein umfassendes Monitoring der Maschinendaten an. „Neu ist, dass wir mit dieser globalen Datenerfassung dann nicht nur die idealen Intervalle für eine nutzungsabhängige Wartung gewinnen, sondern auch kundenspezifisch abgestimmte Lösungen mit sehr nützlichen Hintergrundinformationen für die Produktion liefern können, wodurch das Management eine Transparenz gewinnt, die es sonst nicht hat“, so Peter Siegel, zuständig für die Entwicklung Online-Services bei SW.

SW hat deshalb schon vor Jahren die Spindeln mit Sensoren versehen, sodass ihr Zustand immer wieder überprüft werden kann, ohne sie demontieren zu müssen. In der Produktion kann man aus der gleichen Datenquelle heraus andere Analysen durchführen, zum Beispiel wie lange dauert der Rüstbetrieb, wie lang steht die Maschine ohne Störung still, wie lang ist die Reaktionszeit bei einer Störung und vieles mehr. “Aus allen diesen Daten kann erkannt werden, welche Ursachen qualitative Probleme haben, warum Prozesse instabil sind oder warum Stückzahlen plötzlich fallen. Letztendlich kann eine Prozessoptimierung und/oder eine Produktivitätssteigerung erreicht werden“, so Siegel.

Johannes Zuckschwerdt, Projektingenieur Technologieentwicklung, erläutert anhand eines Beispiels, was ein komplettes Datenmonitoring bringen kann: „Bei einer Industrieerprobung hatte eine Maschine eine Belegungszeit von 24 Stunden und somit angeblich kein Optimierungspotential. Das Datenmonitoring brachte jedoch ans Licht, dass die Maschine pro Tag allein 100 Minuten stillstand, weil sie auf Bestückungsquittierungen wartete. Bei einer Taktzeit von 1,2 Minuten könnten in dieser Zeit 83 Teile mehr bearbeitet werden. Bei einem Wert von 8.- Euro/Teil wäre somit über ein Jahr gesehen ein Mehrwert von 239 000 Euro zu erzeugen.“

Als dritten Bereich, der von den umfassenden Daten partizipieren kann, ist das Betriebs- oder Unternehmensmanagement zu sehen, das natürlich ein Interesse hat, optimal zu fertigen und oftmals die Notwendigkeit hat, die Prozesssicherheit zu belegen. Letzteres trifft besonders in der Automobilindustrie zu, wo Lieferanten eine Zertifizierung benötigen. Durch die ganzheitliche Datenerfassung werden auch Dinge aufgedeckt wie schleichende Prozessabweichungen, Maschinenzustandsschwankungen oder Betriebsmittelverbrauch. Sie können so in die Gesamtkostenbetrachtung mit einfließen.

„Für uns als Werkzeugmaschinenhersteller lohnt es sich nicht, die datentechnische Plattform für alle diese Services bereit zu stellen. Darum bauen wir seit Jahren auf die Dienste von ePS Network Services, ein Tochterunternehmen der Erlanger Siemens-Sparte Industry Automation“, so Peter Siegel. EPS zeichnet sich durch eine internetbasierende Infrastruktur mit performanten Servern, Speichermedien und Anbindungen an e-Mail- und SMS-Systeme aus, sowie durch Software zur Erfassung, Aufbereitung und Archivierung von maschinenspezifischen Daten. Für die Kunden bedeutet das „eine Kalkulationssicherheit beim Aufbau von Teleservice-Leistungen, die Nutzung einer mittlerweile bewährten Struktur und eine hohe Datensicherheit, die ePS Network bereitstellt,“ wie Jochen Heinz, Teamleiter Consulting, Value Added Services, bei Siemens ausführt.

Anbieter Rexroth aus Lohr setzt bei seiner CNC-Steuerungsfamilie als Prozessschnittstelle für weitere Peripheriegeräte Sercos Interface und nach Bedarf auf verschiedene Feldbussysteme. Über den MTX Cycle-Time-Analyzer kann millisekundengenau der Ablauf von CNC-Befehlen, SPS-Events oder Achssignalen aller Stationen der Produktionsmaschine abgerufen werden. Das ermöglicht die Analyse des NC- und SPS-Programmablaufs und hilft, Engpässe zu identifizieren. Die Steuerung ist sowohl zur Unternehmenssoftware als auch zur Aktor- und Sensorebene offen. Ein .NET Framework bildet die Basis für die moderne Bedienoberfläche und die integrierte Engineering-Umgebung. Mit dem IndraWorks Machine Simulator kann die komplette Programmierung inklusive aller Aktoren und Sensoren realistisch simuliert werden.

Auch beim CNC-Anbieter Andron aus Wasserburg hilft die 3-D-Realsimulation Maschinenstillstand zu vermeiden.„Der Bearbeitungsprozess des zu fertigenden Produkts kann nach einer ungewollten Unterbrechung nicht problemlos wieder an der selben Stelle fortgesetzt werden“, sagt Dr. Andreas Nestler von der Technischen Universität in Dresden. Das Problem des gezielten Wiederanfahrens erforscht Nestlers Arbeitsgruppe Produktionsautomatisierung, Zerspan- und Abtragetechnik am Institut für Formgebende Fertigungstechnik gerade mit Hilfe der Simulationssoftware 3D Vision Virtual Machine.

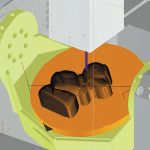

„Wir haben das Simulationsprogramm seit seiner Markteinführung vor drei Monaten in Gebrauch“, sagt Dr. Andreas Nestler. „Mit Hilfe der Simulation entwickeln wir Strategien, um nach einer ungewollten Unterbrechung des Fräsvorgangs die CNC-Maschine wieder anfahren zu lassen. Dazu muss allerdings die Position der Unterbrechung exakt erfasst werden, um eine sinnvolle Wiederanfahrbewegung berechnen zu können.“ In der unterbrochenen Zeit wird beispielsweise das Fräswerkzeug ausgetauscht. Die Realsimulation ermöglicht es den Forschern an der TU, genau zu erkennen, wo das eingewechselte neue Werkzeug beginnen muss und wie es im Verlauf fräst.

Alle Einflüsse, die auf den Bearbeitungsprozess einwirken, wie Beschleunigung oder Abbremsen der Maschine oder Toleranzen im programmierten Fräsweg, werden bei der Simulation berücksichtigt. Eine weitere Besonderheit der andron-Simulation: „Es werden ausschließlich Produktionsdaten verwendet, also unter anderem genau das NC-Programm, wie es auch auf der Maschine verwendet werden soll“, so Ulf Carlsen von Andron. Dadurch ließen sich mehr Fehler vermeiden, als dies bei anderen Systemen der Fall sei. „Im vorgelagerten Postprozessorlauf beispielsweise, werden die programmierten Bewegungsabläufe meist ohne erneute Kontrolle automatisch verändert. Dadurch entstehende Probleme können durch unsere Simulation erkannt werden.“ So kennt der Anwender durch die Simulation genau den Bearbeitungsablauf, die Werkzeugfolge sowie das Fertigteil, noch bevor die Fräsmaschine den ersten Millimeter gefahren ist.

Das hört sich alles einfach an, ist in der Praxis aber mit mancher Hürde verbunden. Dazu gehört beispielsweise das generelle Misstrauen bei Internetanschlüssen in der Fertigung. Dazu gehört aber auch ein Einbeziehen der IT-Abteilung in Prozesse dieser Art. IT-Abteilungen hatten früher nicht viel mit NC-Steuerungen und dergleichen zu tun. Heute sind Steuerungen ein Teil des globalen Netzes. Jetzt ist es notwendig, die IT-Abteilung mit einzubeziehen und auch innerbetrieblich die nötigen Kommunikationswege zu eröffnen. Je früher, desto besser.

Werner Möller werner.moeller@konradin.de

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: