Zwei automobile Trends treiben die Entwicklung des Spritzgießens voran: Die Substitution von Metall und der Versuch, komplexe Teile mit immer weniger Arbeitsschritten zu fertigen. An beiden Zielen arbeiten Werkstoffproduzenten und Maschinenbauer Hand in Hand.

Mehr als 10 Millionen Fahrzeuge wurden seit 2001 mit aus Noryl GTX gespritzten Kotflügeln gebaut, meldet GE Plastics aus Bergen op Zoom (Niederlande). Der Werkstoffhersteller rechnet vor: Bestünden heute die Kotflügel aller europäischen Autos aus dem auf PA und PPE basierenden Kunststoff, würde die damit verbundene Gewichtsreduktion jährlich rund 530 Mio. l Sprit einsparen. Das Rechenexempel macht deutlich, dass der Trend zum Spritzgießen solange weitergehen wird, wie es substitutionsfähige Metallteile am Auto gibt.

Selbst im Motorraum ist Spritzguss kein Tabu mehr. Ziel: Gewicht und Kosten senken. Die Stuttgarter Mahle GmbH hat beispielsweise für die 6-Zylinder-Benzinmotoren mit variabler Ventilsteuerung (VVT) von BMW eine multifunktionale Zylinderkopfhaube entwickelt. Den Kunststoff Minlon bezieht der Systemlieferant von der DuPont de Nemours GmbH, Bad Homburg, die auch die Entwicklungsarbeiten unterstützte. Und Systemzulieferer Mann + Hummel GmbH, Ludwigsburg, hat mit Federal Mogul Sealing Systems und DuPont ein neuartiges radiales Dichtsystem für Zylinderkopfhauben entwickelt und zum Patent angemeldet. Wesentliches Element ist ein Stützkern aus Kunststoff, der mit Elastomer umspritzt wird. Im selben Fertigungsschritt erfolgen das Anbinden des Stützkerns an die Zylinderkopfhaube und die akustische Entkopplung.

Solche Projekte verlangen, dass Verarbeiter, Werkstoffanbieter und Anlagenbauer eng kooperieren. Das gilt noch mehr bei dem Ziel, komplexe Teile in immer weniger Schritten herzustellen. Dem Produktioner wäre es am liebsten, er könne alle Zutaten einer Komponente in eine Maschine kippen und hinten das fertige Teil ernten. Das Spritzgießen kommt dem ja schon sehr nahe, doch die Entwicklung geht weiter. Bestes Beispiel ist ein neues Verfahren der KraussMaffei GmbH, München, bei der Extrusion, Spritzguss und reaktive Verarbeitung in einer Fertigungszelle integriert sind.

Dabei entstehen Bauteile mit integrierter Schwingungsdämpfung als Alternative zu Gummi-Metall-Verbunden. KraussMaffei will zur Demonstration auf der K 2007 ein 2K-Teil, vergleichbar einer Drehmomentstütze, produzieren: Im ersten Schritt werden Träger und Hülse gespritzt und haftend miteinander verbunden. Sie bestehen aus einem Polyamid der BASF AG, Ludwigshafen. Im nächsten Schritt wird als Dämpfungskomponente ein neuartiges Elastollan (TPU-X) der Elastogran GmbH, Lemförde, aufgetragen. Es vernetzt während des Abkühlens nach der Formgebung – und bildet die reaktive Komponente des Teils. Das Vernetzungsmittel gelangt als Prepolymer in flüssiger Form in die TPU-Schmelze. Diese Aufgabe erledigt der Spritzgießcompounder, indem er kontinuierliches Extrudieren und diskontinuierliches Spritzgießen verbindet. Nach KraussMaffei-Angaben ist der Vorteil auf der Prozessseite gigantisch: Die Methode verkürzt die Zykluszeit für die Bauteilfertigung von 15 min auf 60 s. Auf der Werkstoff-Seite verbessert TPU-X das Druckverformungs- und Schwingungsverhalten, übersteht Dauertemperaturen bis 120 °C und bietet eine höhere Chemikalienbeständigkeit als Gummi.

Schon 2004 überraschte KraussMaffei durch die Kombination des Spritzgießens mit dem PUR-Schäumen: Beim SkinForm-Verfahren entstehen thermoplastische Teile mit haptisch hochwertigen Oberflächen im „One-Shot-Prozess“. Statt eines zweiten Spritzaggregats ist ein PUR-Mischkopf an das Werkzeug angeschlossen. Auf der K 2007 führen die Münchner diesen Prozess mit einem Mehrfarbenmischkopf vor.

Als Wettbewerbstechnologie hat der Spritzgießmaschinenbauer Engel Austria GmbH, Schwertberg, letztes Jahr das Dolphin-Verfahren vorgestellt, entwickelt mit der BASF, der P-Group und dem Werkzeugbauer Georg Kaufmann. Das zweite Spritzaggregat versieht die gespritzte Hartkomponente mit einer geschäumten Oberfläche, indem es auf der Aufspannplatte mit dem Werkzeug mitfährt und das Schaumpolyester in die zweite Etagenkavität einspritzt. Die Methode sei jetzt serienreif, sagen die Partner, die Nachfrage groß.

Die Bayer MaterialScience AG erprobt zurzeit mit KraussMaffei und dem Systemlieferanten fischer automotive systems GmbH, Horb, ihre neue Technologie Reaction Injection Molding (RIM), die in eine ähnliche Richtung zielt. Angelehnt an den 2K-Spritzguss kommt als zweite Komponente ein reaktives PUR-System zum Einsatz, das über einen PUR-Mischkopf direkt in die Werkzeugkavität eingebracht wird. Dazu bewegt ein Schiebetisch-, Drehteller- oder Wendeplattenwerkzeug den Spritzling in die zweite Kavität zum Injizieren des 2K-PUR-Systems. In dem Projekt entsteht eine Cupholder-Dekoblende, die als Trägermaterial aus einem Polycarbonat-ABS-Blend besteht.

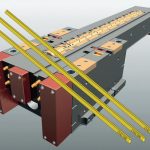

Zuletzt etwas noch nie dagewesenes: Mit „Exjection“ will Engel zur K eine Technologie präsentieren, mit der sich profilähnliche, dünnwandige Teile mit definierter großer Länge fertigen lassen – was bisher an der begrenzten Fließfähigkeit des Kunststoffes scheiterte. Das Verfahren ist zwischen Spritzguss und Extrusion angeordnet, in Wahrheit aber ein sehr spezielles Spritzgießen: Dabei wird der Formeinsatz, der die Geometrie des Profiles abbildet, synchron mit der einschießenden Schmelze quer zur Maschinenlängsachse verschoben. Der Knackpunkt ist die gute Abstimmung der Verschiebe- mit der Schneckenvorlaufgeschwindigkeit. Potenzielle Nutzer sind alle, die längliche Kunststoffteile fertigen und brauchen. Entwickler ist die vor zwei Jahren gegründete Hybrid Composite Products GmbH* im österreichischen Spielberg.

Olaf Stauß olaf.stauss@konradin.de

Eine Anlage extrudiert, spritzgießt und schäumt

Extrusionsprofile als Spritzgießteile

Neue Technologien

Verfahrens- und Werkstoff-Innovationen lassen sich beim Spritzgießen heute kaum mehr voneinander trennen. Das trifft bei der Produktion von Zylinderkopfhauben zu, die möglichst komplett aus Polymeren bestehen sollen. Oder für mehrkomponentige Kunststoffteile, die traditionellen Metall-Gummi-Verbunden den Rang ablaufen und auf einer einzigen Anlage vollautomatisch produziert werden. Oder für „Extrusionsprofile“ mit exakt definierter Länge, die in Wahrheit spritzgegossen sind.

Teilen: