Das Laser-Lichtbogen-Hybridschweißen verbindet die Vorteile der Einzelverfahren. Fertigungszeiten und -kosten sinken, Nahtqualität und optische Gestaltungsmöglichkeiten verbessern sich.

Dipl.-Ing. Gerd Trommer ist freier Journalist in Gernsheim

Zur Messe Schweißen & Schneiden in Essen rechneten Experten mit dem Durchbruch des Laser-Lichtbogen-Hybridschweißens. Das Vier-Jahres-Topereignis der Branche zeigte in diesem Bereich jedoch weniger als vorher angenommen. Zwar präsentierten Spezialisten wie die Highyag GmbH, Stahnsdorf, einzelne Komponenten wie Schweißköpfe, doch fehlt ihnen das Verfahrens-Know-how für das Zusammenspiel zwischen Schweißkopf, Laser- und Lichtbogenstromquelle, Steuerung und konkreter Schweißaufgabe.

Außerdem existieren seit mehr als einem Jahr zwei funktionierende industrielle Einzellösungen, doch sind beide spezielle Projekte, konzipiert und realisiert von hochschulnahen Instituten. Die einzelnen Komponenten dazu lieferten unterschiedliche Anbieter. Manche Hersteller warteten mit Studien auf, die demnächst industrietaugliche Realität werden sollen.

Eine bereits erlebbare Komplettlösung aus Festkörperlaser und MIG-Stromquelle führte ausschließlich die Fronius International GmbH & Co. KG, Wels, vor. Die österreichischen Schweißexperten waren sich ihres Laser-Hybrid genannten automatisierten Schweißsystems so sicher, dass sie interessierten Besuchern neben Informationen sogar die vor deren Augen geschweißten Teile überließen.

Auf den ersten Blick übertrieben scheint die Behauptung von Ing. Mag. Heinz Hackl: „Das Hybrid-Verfahren verknüpft die Vorteile der Einzelverfahren und lässt gleichzeitig die jeweils dazu gehörenden Grenzen hinter sich.“ Der Entwicklungsleiter von Fronius legt jedoch gleich die Beweise vor. Danach ergeben sich überprüfbare Aussagen vor allem im Vergleich des Hybridschweißens mit dem jeweiligen Einzelverfahren. Beim Vergleich Hybrid contra Laser lauten sie:

– breiterer Einbrand und größere Spaltüberbrückbarkeit,

– breiteres Anwendungsspektrum,

– geringere Investitionskosten dank Substitution von Laserleistung,

– höhere Zähigkeit der Naht sowie

– keine Nahtunterwölbung.

Außerdem lässt sich das Gefüge über Zusatzwerkstoffe beeinflussen.

Beim Hybrid- contra MIG-Verfahren ergeben sich folgende Unterschiede:

– deutlich höhere Fügegeschwindigkeit,

– tieferer Einbrand,

– geringere Wärmeeinbringung sowie

– höhere Festigkeit der Nahtverbindung.

Hinzu kommt, dass die Naht schmaler und die Nahtüberhöhung geringer ist.

Beim summarischen Vergleichen kommen weitere Vorteile hinzu:

– größere Prozessstabilität und Anlagenverfügbarkeit,

– geringerer Aufwand für Nahtvorbereitung und reduzierte Nacharbeit sowie

– kürzere Fertigungszeiten und -kosten.

Nach Angaben des Herstellers sind auch die optischen Gestaltungsmöglichkeiten besser.

Mit seinem Laser-Hybrid-System erfüllte Fronius die Auflagen der Automobilindus-trie und anderer Serienhersteller bezüglich höherer Produktivität und Nahtqualität beim Schweißen von Aluminium und Stahl. Erfüllt wurden auch die Forderungen nach Indus-trietauglichkeit, Anwenderfreundlichkeit sowie nach der Integration von Standardkomponenten, universellen robotergeeigneten Schweißköpfen und produktspezifischer Software.

Das in Essen präsentierte System hat sich im 11/2-jährigen Fertigungsbetrieb bei VW und Audi bewährt. „Während dieser Zeit haben wir gemeinsam mit Fronius die technologischen Hürden eines neuen Hochleistungs-Schweißverfahrens gemeistert“, berichtet Dr. Klaus Koglin, Leiter Fertigungstechnik im Audi Aluminiumzentrum Neckarsulm. „Unsere Experten haben dabei so viel gelernt, dass sie jetzt das Prozess-Know-how haben und selbst Kennlinien für neue Werkstücke ermitteln können.“ Audi erprobte das Laser-Hybrid-Schweißen vor allem am neuen Aluminiumauto A2. Fronius verfügt inzwischen auch über das Prozess-Know-how für unlegierte, niedrig- sowie hochlegierte Stähle und Magnesium. Heinz Hackl geht davon aus, dass das Verfahren schnell zahlreiche weitere Anwender in der Industrie finden wird: „Nähte, bei denen der Laser mit Zusatzdraht arbeiten muss, oder Fügestellen, die bisher wegen zu großer Spalte nicht zu verbinden waren, bieten sich zuerst an.“ Hinzu komme teilweise ein Wettbewerb mit dem Zweidrahtschweißen. Der Entwicklungsleiter rechnet vor allem mit dem Einzug des Verfahrens in der Automobilindustrie, bei deren Zulieferern sowie in anderen Branchen mit hohen Stückzahlen.

Wesentlich für den breiten industriellen Erfolg ist der Schweißkopf. Er zeichnet sich durch verschiedene Eigenschaften aus:

– robotertaugliche Ausführung und kompakte Bauform,

– hohe Flexibilität in der Bewegung,

– gute Positionierbarkeit von Laserstrahl und Lichtbogen zueinander sowie

– hohe Prozesssicherheit.

Besonders erwähnenswert ist die Einstellmechanik der Lichtbogeneinheit. Sie ist gegenüber dem Laser um über 300 mm in der Längsachse und zusätzlich in jeder kartesischen Koordinate verstellbar. Die Einstellgenauigkeit des Präzisionskopfes beträgt in allen Richtungen 0,1 mm. So sind beide Einzelprozesse optimal zueinander positionierbar. Das Bewegen in der Längsachse und die schlanke Bauform des Kopfes tragen dazu bei, dass selbst schwer zugängliche Fügestellen zu erreichen sind. Überzeugen sollen den Praktiker auch die Laserleistung von 4 kW und 250 A Schweißstrom – und das bei 100 % Einschaltdauer.

Laser-Lichtbogen-Hybridschweißen

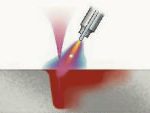

Beim Laser-Lichtbogen-Hybridschweißen wirken der Strahl eines Festkörperlasers und der Lichtbogen zeitgleich in eine Schweißzone. Dabei beeinflussen und unterstützen sich beide. Der Laser erhitzt das Metall auf Verdampfungstemperatur und bildet im Schweißgut mit dem abströmenden Metalldampf eine Kapillare. Um die Kapillare strömt das flüssige Metall mit hoher Geschwindigkeit. Der Lichtbogen erwärmt mit seinem Plasma die Schweißzone in einem breiteren Bereich und erweitert so die Schmelzzone. Zusätzlich schmilzt der Lichtbogen den Zusatzwerkstoff tropfenweise ab und erleichtert dadurch das Einkoppeln der Laserstrahlung. Dies wirkt sich positiv auf die Prozesssicherheit aus. Je nach eingesetztem Lichtbogen- oder Laserverfahren, den Materialien sowie Prozessparametern beeinflussen sich die Prozesse wechselseitig und unterschiedlich stark.

Ein besonderer Effekt entsteht beim Hybridschweißen von Alu-minium. Hier unterstützt das MIG-Verfahren den Laserprozess ganz spezifisch: Der Laser allein erzeugt in der Dampfkapillare einen hohen Druck. Dies kann zu Porenbildung im Schweißgut und zu Schmelzbadauswürfen an der Oberfläche führen. Der MIG-Lichtbogen schweißt derartige Fehlstellen der Naht zu einer dichten Schicht. Das ist besonders wichtig, wenn eine geschlossene, undurchlässige Oberfläche gefordert ist.

Teilen: