Je nach Hybridisierungsstufe spart zwar auch der teilweise elektrifizierte Antriebsstrang Kraftstoff ein. Doch erst das Batterieauto mit seinem nachhaltigen Antriebsstrangkonzept verspricht die größten Erfolgschancen. In einem Projekthaus forschen Hochschule und Praxis gemeinsam am Zukunftsantrieb.

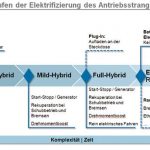

Steigendes Umweltbewusstsein und immer striktere Vorgaben an die Emissionswerte, CO2-, NOx- und vor allem der Partikelausstoß, zwingen die Automobilindustrie, immer effizientere Fahrzeuge mit weniger Kraftstoffverbrauch zu entwickeln. Die Maßnahmen sollen dabei nicht zu einer Verminderung von Fahrkomfort oder Fahrspaß führen. Ein weiterer Treiber dieses Prozesses ist die Prognose hinsichtlich einer Verknappung der fossilen Ressourcen und die damit zu erwartende Verteuerung der herkömmlichen Kraftstoffe. Ein Lösungsansatz, um diese Herausforderungen zu bewältigen, ist die konsequente Elektrifizierung des Antriebsstrangs über die verschiedenen Stufen der Hybridisierung bis hin zum batteriebetriebenen Elektrofahrzeug (siehe Chart).

Die Hybridisierung eines Fahrzeuges, also die teilweise Elektrifizierung des Antriebstranges, kann in Leistungsabstufungen beschrieben werden. Die erste Stufe der Hybridisierung stellt dabei das Micro-Hybrid-Fahrzeug dar. Bei diesem Fahrzeug sind der Startermotor und der Generator, die in jedem konventionellen Fahrzeug verbaut sind, in einer einzigen elektrischen Maschine (Starter-Generator) vereint. Durch die Verwendung einer E-Maschine (2,7 bis 4 kW/t, elektrische Leistung pro Fahrzeugmasse), die leistungsfähiger ist als ein herkömmlicher Startermotor, wird die Funktion der „Start-Stopp-Automatik“ ermöglicht. Diese Funktionalität stoppt den Verbrennungsmotor beim Stillstand des Fahrzeuges und startet ihn wieder beim Anfahren. Damit lassen sich 5 bis 10 % Kraftstoff einsparen.

Beim sogenannten Mild-Hybrid werden E-Maschinen-Leistungen von 6 bis 14 kW/t verbaut und direkt in den Antriebsstrang integriert. Hiermit ist es möglich, zusätzlich zur Verbrennungsmotorleistung elektrische Antriebsleistung (Boost) zur Verfügung zu stellen. Regenerativer Bremsbetrieb (Rekuperation) ist ebenfalls möglich. Weiterhin kann bei diesem Hybridkonzept der Verbrennungsmotor durch die sogenannte Lastpunktanhebung in Betriebspunkten höherer Effizienz betrieben werden. Die dabei zusätzlich abgegebene Leistung wird von der elektrischen Maschine generatorisch in elektrische Energie umgewandelt, die in der Batterie gespeichert wird. Die erreichbaren Treibstoffeinsparungen beim Mildhybrid liegen bei circa 10 bis 20 %.

Das Full-Hybrid-Fahrzeug (mehr als 20 kW/t) bietet die Möglichkeit, bis zu einer bestimmten Geschwindigkeit rein elektromotorisch und damit zeitweise emissionsfrei zu fahren. Durch die hohe installierte elektrische Leistung kann der Verbrennungsmotor kleiner ausgelegt werden („Downsizing-Prinzip“), dies führt zu einer Reduzierung des Gewichtes und von Reibungsverlusten des Verbrennungsmotors. Bei Full-Hybrid-Fahrzeugen kann der Kraftstoffverbrauch um 20 bis 30 % gesenkt werden.

Wird vollständig auf die konventionellen Antriebskomponenten wie Verbrennungsmotor, Getriebe und Kraftstofftank verzichtet und der Antriebsstrang rein elektrisch ausgeführt, spricht man von einem Elektrofahrzeug.

Durch die lokale Emissionsfreiheit von batteriebetriebenen Elektrofahrzeugen und die Chance, regenerative Energiequellen zum Laden des Speichers zu nutzen, werden diesem nachhaltigen Antriebsstrangkonzept die größten Erfolgschancen in der Zukunft zugemessen. Eine Vielzahl an Forschungsaktivitäten fokussiert sich daher auf den rein batteriebetriebenen elektrischen Antriebsstrang. An der RWTH Aachen wird beispielsweise im Rahmen des vom BMBF geförderten Projektes „e performance“ ein integriertes Konzept für elektrische Antriebe im Fahrzeug entwickelt. Im eigens gegründeten Projekthaus forschen hier die Audi AG und die Robert Bosch GmbH zusammen mit den Instituten der RWTH, dem Institut für Kraftfahrzeugtechnik (ika), Institut für elektrische Maschinen (IEM) und dem Institut für Stromrichtertechnik und elektrische Antriebe (ISEA), gemeinsam am elektrischen Antriebsstrang der Zukunft.

Eine der wichtigsten Anforderungen im gesamten elektrifizierten Antriebsstrang ist im hohen Wirkungsgrad der elektrischen Maschine zu sehen. Anders als bei stationären Industrieantrieben, können bei einem elektrischen Fahrzeugantrieb je nach Geschwindigkeit, Brems- oder Beschleunigungsvorgang alle möglichen Arbeitspunkte auftreten. Deswegen muss der Wirkungsgrad der Maschine über einen möglichst großen Drehmoment- und Drehzahlbereich hoch sein. Es spielt also nicht in erster Linie der maximale Wirkungsgrad der Maschine in einem bestimmten Arbeitspunkt eine Rolle, sondern der gemittelte Gesamt-Systemwirkungsgrad während einer Fahrt. Dies bedeutet, dass die Betriebspunkte, die während einer Fahrt auftreten, möglichst in dem Drehmoment- und Drehzahlbereich liegen, in denen die Maschine ihren besten Wirkungsgrad besitzt.

Durch umfassende Simulationsmodelle, die alle Komponenten des Antriebsstrangs (Batterie, Leistungselektronik und elektrische Maschine) enthalten, können die elektrischen Antriebsmaschinen auf die Anforderungen des automobilen Antriebsstrangs ausgelegt werden. Als Eingangsgrößen dieser Simulationsmodelle dienen verschiedene Fahrprofile, sogenannte Fahrzyklen, die zeitabhängige Geschwindigkeitswerte enthalten. Aus der Analyse der im Zyklus angeforderten Fahrleistungen entwickelt sich eine Häufigkeitsverteilung der Betriebspunkte auf welche die Komponenten zu optimieren sind. Typischerweise wird je nach Anwendungsschwerpunkt des Gesamtfahrzeugkonzepts eine Optimierung auf die verschiedenen Fahrzyklen (Stadt-, Überland- und Autobahnfahrt) entsprechend dem Kerneinsatzgebiet des Fahrzeugs vorgenommen.

Zukünftig werden diese numerischen Simulationsmethoden einen immer größeren Stellenwert in der Entwicklung einnehmen und die Forschung und Entwicklung von Komponenten des elektrifizierten Antriebsstrangs wesentlich beschleunigen. Dennoch ermöglichen erst Prüfstand- und Fahrversuchtests das Sammeln von Erkenntnissen für das gesamte System, da hier erstmals alle Komponenten zusammenkommen und in das Gesamtfahrzeug integriert werden. Insbesondere das Themenfeld der elektromagnetischen Verträglichkeit lässt sich erst hier ausgiebig testen.

An der RWTH Aachen University bestehen durch die exzellente Vernetzung der Forschung und Entwicklung mit der Industrie hervorragende Voraussetzungen, um die Schlüsselkomponenten des elektrischen Antriebs weiterzuentwickeln. Das Thema Elektromobilität ist durch diese Partnerschaften fest am Standort RWTH Aachen verankert.

Prof. Dr.-Ing. Kay Hameyer Leiter des Instituts für elektrische Maschinen (IEM), RWTH Aachen Prof. Dr.-Ing. Lutz Eckstein Leiter des Instituts für Kraftfahrzeuge (ika), RWTH Aachen Dipl.-Ing. Thomas Finken Gruppenleiter Automotive am IEM Dipl.-Ing. Dipl.-Wirt. Ing. Christian-Simon Ernst Wissenschaftlicher Mitarbeiter am ika

Zukunftsforum E-Mobilität

Mit einem Praxistag startet am 25. August im Aachener Tivoli das 1. Aachener Zukunftsforum E-Mobilität. Von 9 bis 18 Uhr beleuchten Vorträge, Diskussionen und Workshops mit Experten das Thema Elektromobilität. Dabei werden ausgewählte Schwerpunktthemen erarbeitet und diskutiert, betonen die Veranstalter FEV Motorentechnik GmbH, RWTH Aachen, Stadt Aachen und die Stadtwerke Aachen (Stawag).

Die Workshop-Themenfelder:

Mobilitätskonzepte: Chancen neuer Geschäftsmodelle und Nutzungskonzepte. Produktionstechnik: Produzierbarkeit von Komponenten und Systemmodulen. Infrastruktur: Breite Einbindung von E-Mobilität in Infrastrukturen. Fahrzeugtechnik: Entwicklung der Komponenten, Integration in das Gesamtsystem.

Weitere Infos: www.wzlforum.de

Teilen: