Schnell, einfach, prozesssicher: Mit einem Luftstrom sollen sich Kleinteile sehr gut in die richtige Orientierung bringen lassen. Den Prototypen einer solchen Anlage setzt Braun mit Erfolg ein, um Kunststoffteile für Zahnbürsten vor der Montage zu vereinzeln und zuzuführen.

Von unserem Redaktionsmitglied Dr. Birgit Oppermann birgit.oppermann@konradin.de

„Es ist ein Superding.“ Sein Lob für das aerodynamische Zuführsystem, das im Marktheidenfelder Werk der Braun GmbH die Montageanlage für Zahnbürstenköpfe füttert, führt Industriemeister Konrad Schwab auf Wunsch gern im Detail aus. „Die Anlage läuft von Montag bis Freitag im Drei-Schicht-Betrieb, sie ist seit eineinhalb Jahren praktisch zu hundert Prozent verfügbar, und ich kann nicht nur die Teilezahl pro Minute nach meinen Anforderungen jederzeit verändern, sondern das System sogar auf andere Teile einstellen.“

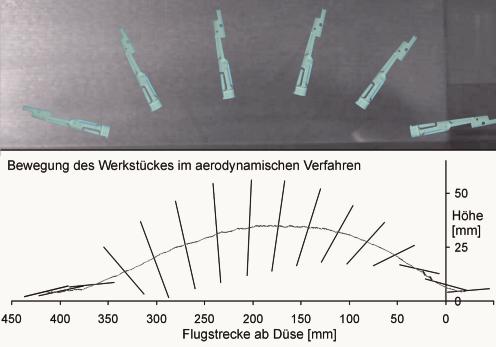

Damit kann die Zuführanlage, die Mitarbeiter vom Institut für Fabrikanlagen und Logistik (IFA) der Universität Hannover entwickelt haben, eine Menge mehr als herkömmliche Zuführtechnik. Üblicherweise werden beispielsweise in Vibrationswendelförderern teilespezifische mechanische Schikanen eingesetzt, um bis zu 200 Teile/min in die richtige Orientierung zu bringen. „Bei solchen Systemen haben wir pro Schicht vier bis fünf Ausfälle“, berichtet Schwab. Verklemmungen im System, die die Maschinenleistung reduzieren, kennt das aerodynamische System hingegen nicht. Hier bringt ein Transportband die Teile mit konstanter Geschwindigkeit bis zu einer Düse, wo das Produkt einen Impuls erhält, der es in der richtigen Richtung landen lässt. Stärke und Richtung des Stroms lassen sich an das Produkt anpassen. 140 Mal pro Minute erfüllt die Zuführanlage diese Aufgabe im Marktheidenfelder Werk. „Wir haben das System bei ersten Tests wochenlang sogar mit 700 Teilen pro Minute laufen lassen – problemlos“, berichtet Schwab.

Zusätzlich zur axialen Ausrichtung müssen die Zahnbürstenteile auch in radialer Richtung passend zugeführt werden. Diesen Schritt führt ein mit ebenfalls einstellbaren Düsen ausgestattetes Luftkissen aus, das „eher haucht als bläst“. Dass die Lage am Ende stimmt, überprüft eine Hochgeschwindigkeitskamera. „So eine Kamera ist vor allem dann erforderlich, wenn die Zuführung auf andere Bauteile eingestellt werden soll“, sagt Schwab. Das Umrüsten sei von eingewiesenem Personal aber ohne Probleme schnell machbar.

Angesichts dieser Vorteile hätte er am liebsten an jeder Maschine in seinem Bereich eine aerodynamische Zuführung. Noch aber würde sich die Investition nicht rechnen: Derzeit produzieren die Marktheidenfelder täglich über 500 000 Kopfteile für elektrische Zahnbürsten, wobei mehrere Montageanlagen im Takt von 0,5 s arbeiten. Mit 120 Teilen/min ist die aerodynamische Zuführung aber unterfordert, könnte mehrere Anlagen dieser Art versorgen, wenn es der Hallengrundriss zuließe. „Man darf aber nicht vergessen, dass bei der Montage bis vor kurzem 60 Teile als Stand der Technik galten.“ Weitere Steigerungen auf 530 Teile/min seien angedacht – und dann wird die aerodynamische Zuführung richtig interessant.

Bis zu 1000 Teile/min zugeführt

Im Prototypen des aerodynamischen Zuführsystems werden die Teile zunächst vereinzelt. Damit sie sich im Luftstrom axial orientieren, erzeugt eine Düse mit 1 mm Durchmesser eine werkstückspezifische Strömung. Bei rund 300 Teilen/min kommen 96 % der Teile, die bis zu 10 cm lang und etwa 50 bis 60 g schwer sein dürfen, korrekt orientiert an.

Als Vorteile des Systems gegenüber bisherigen Lösungen nennen die Experten

- das einfache Anpassen der Zuführung an Varianten oder neue Teile sowie

- die extrem hohe Verfügbarkeit, da sich nichts festklemmen kann.

Teile mit Geometrien, die für das Verfahren günstig sind, können mit bis zu 1000 Stück/min zugeführt werden. Für würfelähnliche Formen eignet es sich nicht, da das Teil einen außermittigen Schwerpunkt braucht. Was das Verfahren bringt, testen im Einzelfall IFA-Mitarbeiter. Gebaut werden die Zuführsysteme von der Amberger Afag GmbH.

IFA-Kontakt: Torsten Fiege, Tel. (0511) 762-3517

Teilen: