Eine magnetische, komplett berührungslose Lagerung von Drehtisch und Werkzeugen macht die Zerspanung extrem genau, schnell und flexibel. Mit dem Prototypen eines Drehtisches kündigt sich eine Revolution bei Portalfräsmaschinen an.

Sven Hardt ist freier Journalist in Neuenhagen bei Berlin

Seit 1957 ließ Karl-Heinz Wiemers der Gedanke an eine verschleißarme Maschinenführung nicht mehr los. Der 15-jährige Maschinenschlosser-Lehrling war fasziniert von einer großen Portalfräsmaschine bei Krupp in Essen, ihrer Genauigkeit, ihrer Schnelligkeit. Doch schon nach zwei Wochen hatten Reibkräfte die Führungen verschlissen. Die Reparatur dauerte sechs Monate. „Ich fragte mich, wie man den Reibeffekt vermindern kann“, berichtet der heutige Geschäftsführer der Wiemers innovative Technik GmbH (WIT), Barleben. „Ich hatte schon damals Ideen, hätte aber im Traum nicht geglaubt, dass wir es schaffen würden, den Reibwiderstand auf Null zu reduzieren.“

Dies ist ihm nun gelungen. Nach Jahren der Entwicklung präsentiert er heute den Prototypen eines magnetisch gelagerten Drehtisches für Portalfräsmaschinen – ein Ergebnis, zu dem auch Forschungskooperationen beigetragen haben. Die ersten, von Kinderkrankheiten geheilten Komponenten sollen im Jahr 2003 an Maschinenbauer ausgeliefert werden – für den Praxistest in ihren Maschinen.

Den langen Weg bis dahin hätten die WIT-Tüftler wohl nicht ohne Unterstützung durch Fördermittel von Bund und Ländern geschafft. Denn es brauchte Jahrzehnte, bis das Lebensprojekt des Karl-Heinz Wiemers Gestalt annahm. Nach Ausbildung und Studium arbeitete er im Vertrieb, viele Jahre im Ausland. „Ich habe mit den verschiedensten Leuten über Maschinen gesprochen“, berichtet der heute 60-Jährige. „Alle waren meiner Meinung: Die Reibkräfte müssen sinken.“

Zunächst kreisten die Diskussionen um neue Werkstoffpaarungen und Schmiermittel. Dann kam der Transrapid, der über einem 15 mm hohen Magnetspalt schwebt und reibunglos mit 500 km/h vorankommt. Wiemers ahnte, dass hier die Lösung für sein Problem sein könnte. Der Magnetspalt beim Transrapid hat allerdings kleine Dellen von 2 bis 3 mm, die die Federung ausgleichen muss. Beim Fahren stören sie nicht, aber für eine hochgenaue Werkzeugmaschine ist dieses System unbrauchbar.

Doch Forscher und Entwickler haben inzwischen eine andere Lösung erdacht. Hier ist der Magnetspalt nur 0,8 mm breit, und seine Dellen sind nicht größer als 2 bis 3 µm. Damit lassen sich die für Maschinen geforderten Toleranzen einhalten.

Sein erstes Patent auf diesem Gebiet meldete Erfinder Wiemers 1995 an und gründete ein Jahr später mit einem Partner die WIT GmbH. Ihr Ziel: einen magnetisch gelagerten Rundtisch zur Serienreife zu bringen. Um Mittel aus dem Futour-Programm zur Förderung und Unterstützung von technologieorientierten Unternehmensgründern beantragen zu können, ließen sich die Jung-Unternehmer in Barleben bei Magdeburg nieder – und erhielten im Dezember 1997 den Zuwendungsbescheid. In der Zeit danach wurde die finanzielle Luft aber zum ersten Mal dünn. Technische Schwierigkeiten zwangen Wiemers und seinen Partner, die Eigenleistung für das Projekt in erheblichem Maß zu ergänzen. „Ich habe die Ersparnisse meines Lebens in dieses Projekt gesteckt“, berichtet Wiemers. Die Weichen für eine Refinanzierung sind heute gestellt, denn die Basisversion des Rundtisches RTP 1 steht den ersten Maschinenbauern ab dem kommenden Jahr zur Verfügung.

Weil aber das Geld bei WIT zurzeit nicht für die Serienproduktion reicht, bietet Wiemers ausgewählten Maschinenbauern Beteiligungen am Projekt an. Nach den Umsatzeinbrüchen des letzten Jahres hält sich deren Investitionsfreudigkeit jedoch in Grenzen. Wiemers kritisiert diese Passivität: „Wir müssen die wichtigen Innovationen hier umsetzen, oder die deutschen Maschinenbauer werden wieder vom Ausland überrascht: In Japan, den USA, der Schweiz und Frankreich wird auch an der Magnetschwebetechnik für Maschinen geforscht.“

An Entwicklungsaktivitäten mangelt es in Deutschland nicht. Seit Juni arbeitet auch die experimentelle Fabrik der Uni Magdeburg mit am Produkt. So kommen den Barlebenern indirekt Fördermittel ihres Bundeslandes zu Gute, das der Hochschule im Rahmen der Landesinitiative Sachsen-Anhalt (List) das Geld für den Kauf der Rundtische zur Verfügung stellt.

Im Gegenzug koordiniert WIT die Zusammenarbeit von acht Lehrstühlen und fünf Industriepartnern. Alle zusammen werden den Prototypen drei Jahre lang weiterentwickeln, zu einer Baugruppe aus magnetgelagertem Rundtisch, direktangetriebenem Rundtischträger und Winkelverstelleinrichtung. Diese ermöglicht Bewegungen des Tisches in der x-, y- und z-Achse. So kann ein Anwender die Werkstücke während der Bearbeitung linear, rotativ und allwinklig zur Systemachse µm- und winkelsekundengenau positionieren.

Die kommerziellen Aussichten für die Innovation sieht Wiemers sehr positiv und schätzt das Marktpotenzial auf rund 1 Mrd. Euro. Den zögerlichen Maschinenbauern will er nun auf die Sprünge helfen, indem er potenzielle Anwender für seine Technik begeistert. Wenn er bei Automobilherstellern die Vision einer komplett magnetisch gelagerten und angetriebenen Portalfräsmaschine malt, bekommt so mancher Produktionsleiter feuchte Augen. Dann setzt Wiemers seinem Drehtisch noch ein Sahnehäubchen auf: Magnetisch gelagerte, direkt angetriebene Werktückaufnahmeplatte und Werkzeugsyteme, an denen die Uni Hannover mit Wiemers Patent forscht. Die Kombination dieser Werkzeuge mit dem magnetischen Rundtisch sei eine Revolution. Üblicherweise bewegt sich ein Werkstück in der Portalfräsmaschine linear und das Werkzeug quer dazu. In der Vision der komplett mit magnetischen Bauteilen ausgestatteten Portalfräsmaschine kann jedoch der Tisch dem Werkzeug die x-, y- und einen Teil der z-Achse abnehmen. Weil jedes einzelne nicht die komplette Breite abfahren muss, passen in Wiemers Modell bis zu sechs Werkzeuge ins Portal. Mit anderen Worten: Das Arbeitsvolumen ist im Vergleich zu einer herkömmlichen Portalfräsmaschine mindestens sechsfach erhöht. Bei solchen Aussichten wird mancher Produktionsleiter bei seinem Maschinenbauer anrufen und fragen: „Warum baust du das nicht?“

Magnetlagerung im Drehtisch: Präzise genug für die Bearbeitung

Um das Werkstück für die mikrometergenaue Bearbeitung in Position zu bringen, sind mehr Magnete erforderlich als beim Transrapid. Und wer das Material gut kennt, kann mit den regelbaren Lagern sogar die thermische Ausdehnung ausgleichen.

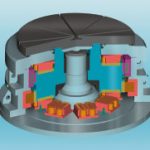

Der magnetisch gelagerte Rundtisch für Werkzeugmaschinen schwebt zwischen zwei Magnetsystemen. Sie sind sowohl ober- als auch unterhalb des Rundtischrotors angeordnet. Hierin liegt der Unterschied zum Transrapid, der mit nur einem Magnetsystem auskommt: Es zieht ihn nach oben und hält ihn so – mit einem Abstand von 15 ± 3 mm – in der Schwebe. Der Rundtisch schwebt mit nur 0,8 mm Abstand zu den Magneten und arbeitet mit Toleranzen von 2 bis 3 µm präziser als der Zug. Die Mess- und Regeltechnik des Tisches muss dafür sorgen, dass ein Tonnen schweres Werkstück trotz der Fliehkraft und des Einflusses der Werkzeuge seine exakte Position hält. WIT kombiniert hierzu Permanent-Magneten mit Elektromagneten, deren Feld sich feinfühlig variieren lässt. Sensoren geben jede Krafteinwirkung an Steuerungsrechner weiter, die wiederum in Echtzeit die magnetische Aktorik regulieren.

Wird etwa ein Werkstück aufgespannt, registrieren Sensoren am Boden der Baugruppe das Nachgeben des Drehtisches unter dem Gewicht. Sofort erhöht der Rechner die Anziehungskraft der oberen Magnete, um das Absinken zu verhindern. Für die horizontale Stabilität sorgen seitliche Sensoren und ein Zentriermagnet, der einen Ring um die Rotationsachse bildet. Die Sensoren reagieren bei einer Abweichung von 0,2 µm mit einer Reaktionszeit von 0,3 ms. Von beiden Magnetfeldern in die Zange genommen, erreicht der Tisch die größtmögliche Stabilität. Rotativ angetrieben wird er von einem Torque-Motor.

Das magnetische Lager kann nach Auskunft der Entwickler sogar Materialausdehnung als Folge erhöhter Temperatur ausgleichen und damit die Präzision bei der Bearbeitung erhöhen. „Das Wachstum des Metalls im Bauteil haben wir in einer Nachgiebigkeitsstudie untersucht“, erklärt WIT-Geschäftsführer und Erfinder Karl-Heinz Wiemers. „Weil wir die Eigenschaften der Metalle kennen, kann die magnetische Aktorik das Werkstück wieder nach unten ziehen, sobald es sich um einige Mikrometer nach oben ausdehnt.“

Teilen: