Mit dem vollautomatischen Biegezentrum Multibend-Center von RAS realisierte die Walter Stuff Feinblechverarbeitung eine wirtschaftliche Inline-Fertigung. Die Durchlaufzeiten ließen sich um bis zu 55 % reduzieren.

Das nordrhein-westfälische Elspe ist nicht nur die Heimat der Karl-May-Festspiele, sondern auch die der Walter Stuff Feinblechverarbeitung e.K. Das 50-Mitarbeiter-Unternehmen legte sich 2005 ein vollautomatisches Biegezentrum der RAS Reinhardt Maschinenbau GmbH, Sindelfingen, zu. Damit ließ sich nicht nur die Produktivität beim Biegen steigern, sondern auch ein sehr effizienter Fertigungsfluss realisieren.

Ihrem Namen entsprechend, konzentriert sich die Firma auf die Bearbeitung von Feinblech, vorwiegend Stahl, Edelstahl und Aluminium. Mit der Anschaffung des Biegezentrums Multibend-Center war die Idee von einer Inline-Fertigung verbunden. Der Geschäftsführende Gesellschafter Walter Stuff erläutert seine Gedanken: „Ziel war es, alle unnötigen und vermeidbaren Arbeiten zu eliminieren. Hierzu mussten alle Prozessschritte wie Biegen, Klinken, Einpressen, Pulvern, Montieren und Verpacken zeitlich aufeinander abgestimmt sein.“ Zunächst wurden umfangreiche Taktzeitstudien durchgeführt, um den Zeitbedarf verschiedener Vorgänge zu ermitteln. Hieraus wurde die erforderliche Anzahl an Arbeitsplätzen abgeleitet.

Was einfach klingt, erwies sich in der Umsetzung vielfach als komplexer: Nicht alle Teile benötigen alle Prozesse. Nicht alle Nachfolgearbeiten können räumlich direkt nach dem Biegen angeordnet werden. Nicht alle Mitarbeiter können alle Arbeiten ausführen. Walter Stuff legte daher eine Voraussetzung zu Grunde: Zu Beginn der Prozesskette muss der Nachschub gesichert sein. Will heißen: Das Biegen muss etwa dreimal so schnell sein wie das bisherige Abkanten auf Gesenkbiegepressen. In diese Vorstellungen hinsichtlich Schnelligkeit und Flexibilität passte das Biegezentrum von RAS.

Das Multibend-Center kann am Auslauf ein fertiges Biegeteil entweder auf den Puffertisch oder auf einen anschließenden Rollgang fördern. Dieser Rollenförderer schlängelt sich durch die gesamte nachfolgende Fertigung. Stationär am Rollenförderer sind als Ergänzung zwei Gesenkbiegepressen angeordnet. Sie erledigen Aufgaben, die das Biegezentrum nicht ausführen kann. Abhängig vom laufenden Produktspektrum, werden mobile Einpressmaschinen in den Prozess eingegliedert oder herausgenommen. Somit bleibt für die flexibel einsetzbaren Mitarbeiter jeder Arbeitsplatz stets gut zugänglich, und die zeitlich aufeinander abgestimmten Prozesse sichern eine gleichbleibende Auslastung aller Arbeitsplätze.

Nachdem ein Blechteil das Biegezentrum verlassen hat, läuft es über den Rollgang durch die restliche Fertigung. Erreicht ein Teil eine Arbeitsstation, an der weitere Tätigkeiten durchgeführt werden, stoppt der Rollgang. Der Mitarbeiter entnimmt das Werkstück, verrichtet die vorgesehene Tätigkeit und legt es auf den Rollgang zurück. Nach diesem Prinzip übernimmt der Rollenförderer alle Transportvorgänge und reduziert den Logistikaufwand auf ein Minimum.

Zum Beladen des Biegezentrums mit Platinen setzt Stuff vorwiegend einen Roboter ein, der in der Produktion noch vorhanden war. „Dessen Integration hat schnell und problemlos geklappt, und wir haben sehr kompetente Hilfe von RAS erhalten“, lobt Walter Stuff. Gelegentlich aber beladen die Stuff-Mitarbeiter das Biegezentrum auch manuell, beispielsweise, wenn Lochblech für Lautsprecher-Abdeckungen verarbeitet wird, bei dem der Saugrahmen des Roboters kein Vakuum erzeugen kann. Der Firmenchef merkt an: „Unsere Mannschaft ist schon ein wenig stolz, dass sich bei uns gefertigte Bleche in Lautsprecheranlagen von fünf WM-Stadien wiederfinden.“

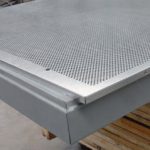

Das Unternehmen betätigt sich am Markt zu 80 % als Lohnfertiger, während eigenkonstruierte Produkte 20 % der Fertigungskapazität belegen. Zu den Eigenkonstruktionen zählen Vitrinen und Schaukästen, Müll-Sammel- und Trennsysteme für den öffentlichen Bereich sowie schallabsorbierende Wand- und Deckenelemente. Eingesetzt werden die Schallschutzelemente etwa zum Einhausen von Hochleistungs-Druckmaschinen. Diese Schallschutzräume können bis zu 15 m hoch und 100 m lang sein. Die modularen Wandelemente von Stuff sind einzeln zu entnehmen. Damit kann der Kunde nachträglich Festelemente durch Fenstermodule ersetzen und einzelne Plattenelemente herausnehmen, um große Maschinenteile zu warten oder auszuwechseln. Die selbsttragende Konstruktion erlaubt diese Änderungen, ohne – wie sonst üblich – die komplette Wand demontieren zu müssen.

In der Vergangenheit bestand ein solches Wandelement aus einer Rahmenkonstruktion mit vier einzeln gebogenen Profilen, sowie einer Rückwand und einem gelochten Innenblech – insgesamt also aus sechs Blechteilen. In Summe dauerten die 24 Kantungen auf den vorher verwendeten Gesenkbiegepressen 7 min. Die nachfolgenden Arbeiten wie Einpressen, Schweißen und Montieren nahmen noch einmal 16 min in Anspruch. Die Vertriebsabteilung kalkulierte somit bei einem mittelgroßen Wandelement von 2 m x 1 m mit einer durchschnittlichen Fertigungszeit von 23 min.

Durch den Einsatz des RAS-Biegezentrums nahmen die Konstrukteure zunächst die Gestaltung eines solchen Vollelements unter die Lupe. Aus den vier Profilen und der Rückwand entstand ein einziges komplexes Biegeteil. Ein komplettes Wandelement besteht nunmehr nur noch aus zwei Blechen. Damit verkürzten sich auch die Einpress-, Schweiß- und Montagezeiten, da zeitraubende Fixierarbeiten entfielen. Fertigungsleiter Wolfram Schoch merkt an: „Wir haben viele unnötige Logistikaufwendungen eliminiert. Die kürzeren Regelkreise kommen der Durchlaufzeit und der Übersichtlichkeit zu Gute. Heute haben wir ein Vollelement in zehn Minuten fertig, also in knapp 45 Prozent der bisherigen Zeit.“

Interessant ist auch die Fragestellung, welchen Zusatznutzen die Inline-Fertigung bringt. Schoch erläutert die Vorzüge anhand der Rückwand eines Dialysegerätes: „Die Größe eines Fertigungsloses ist 720 Stück. Früher haben wir beim Biegen auf den Pressen zwei Schichten benötigt. Danach schlossen sich vier Einpresszentren, die Pulverbeschichtung, die Montage und die Verpackung an. Alle Vorgänge in Summe haben 18 Manntage gebunden, und die Durchlaufzeit betrug acht Fertigungstage.“ Heute belegt ein solcher Auftrag nur noch die Fertigungskapazität von 13 Manntagen und kann nach zwei Tagen an den Kunden ausgeliefert werden. „Durch die Inline-Fertigung erwirtschaften wir für unsere Kunden einen enormen Zeitvorteil“, hebt Schoch hervor.

Auch Vertriebsleiter Friedhelm Vogt ist zufrieden: „Mit dem Biegezentrum können wir sehr viel effizienter arbeiten. Es erfordert aber auch ein Umdenken in der Teilefertigung: Wo wir früher ein Teil nach dem anderen gebogen haben, verbinden wir heute beispielsweise zwei Werkstücke mit Mikrostegen und trennen erst die fertigen Biegeteile.“

Programmierer Jörg Lattemann lobt die Flexibilität des Biegezentrums: „Wir biegen heute komplexe Teile, die sich auf konventionellen Pressen gar nicht oder zumindest nicht prozesssicher herstellen lassen.“ Das Multibend-Center stelle eine absolut verlässliche Biegequalität sicher, was nachfolgend eine große Zeitersparnis beim Fixieren, Schweißen und Montieren bringe.

Walter Stuff fasst zusammen: „Erst durch das RAS-Biegezentrum haben wir zu Beginn der Fertigungskette ausreichend Kapazität, um unsere Inline-Fertigung zu verwirklichen. Die geänderte Konstruktion der Bleche beschleunigt in manchen Fällen den Durchlauf zusätzlich. Ohne das Biegezentrum hätten wir sicher die meisten der jüngst erhaltenen Lohnarbeiten nicht bekommen – eine Investition, die uns richtig Freude macht und den Kunden unsere Leistungsfähigkeit beweist.“ re

Integration des Roboters klappte schnell und problemlos

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: