Die FEM-Simulation hat sich nicht zuletzt wegen der Verkürzung der Produktentwicklungszeiten in der Industrie etabliert. Zunehmend werden Simulationsprogramme direkt am Konstrukteursarbeitsplatz eingesetzt. Und neuere Entwicklungen zielen auf die durchgängige Simulation kompletter Prozessketten.

Bei einigen Automobilherstellern werden heute erste physische Tests mit Bauteilen durchgeführt, die auf dem Serienwerkzeug hergestellt werden. Alle Tests davor finden virtuell auf dem Computer statt. Nicht wegen des gewachsenen Vertrauens hat sich die FEM-Simulation auch außerhalb der Automobilindustrie etabliert. Vielmehr wären ohne die digitale Simulation weder die Vielzahl neuer Stähle zu handhaben noch die verkürzten Produktenwicklungszeiten.

„Simulations-Software wird heute nicht mehr nur in den Berechnungsabteilungen genutzt, sondern zunehmend bereits in der Produktentwicklung von den Konstrukteuren“, beschreibt Markus Merten, Vertriebsleiter des Software-Herstellers Simufact Engineering GmbH in Hamburg, den damit einhergehenden Wandel. In den kommerziellen Programmen hat diese Entwicklung bei jüngeren Programmversionen zur einfacheren Bedienerführung und Ergebnisdarstellungen geführt, die auch vom FEM-Laien interpretiert werden können. Die Unterschiede zwischen den verschiedenen Programmen sind aber sehr wohl noch zu bemerken.

Einen ersten Schritt zur programmübergreifenden Standardisierung der Bedienung hat die GNS mbH in Braunschweig mit der Entwicklung von Indiform, einem Prä- und Postprozessors für Tiefziehsimulationen, vorgestellt. Das System ist für den Einsatz von Methodenplanern und Werkzeugkonstrukteuren konzipiert, die darauf angewiesen sind, innerhalb eines Zeitraums eine bestimmte Zahl von Variantenrechnungen durchzuführen. Der Tiefziehprozess selbst wird grafisch schematisch in Anlehnung an den physikalischen Methodenplan definiert. Er ist von der numeri sche Prozessbeschreibung konsequent getrennt. Dadurch lassen sich in dem System Tiefziehprozesse unabhängig vom jeweiligen Simulationsprogramm aufsetzen und durch verschiedene Automatismen auch einfach simulieren.

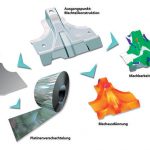

Ein anderer Ansatz, die Simulation an Konstrukteursarbeitsplätze zu bringen, ist der Easy Blank Inventor der Autoform Engineering GmbH, der in die 3D-CAD-Konstruktions-Software Mechanical Design & Engineering von Autodesk Inventor eingebunden ist. Das Programm für Grobsimulationen liefert dem CAD-Konstrukteur schon in der Konstruktionsphase Aussagen zum Platinenzuschnitt für ein Tiefziehteil und damit zum Materialverbrauch sowie zur Machbarkeit. Die Ergebnisse werden in Berichten zusammengefasst, die als Kommunikationsgrundlage für die weitere Produktentwicklung dienen.

Zunehmend sind zudem Werkzeugkonstrukteure und Methodenplaner auf Simulationsprogramme angewiesen, wenn angesichts der Vielfalt neuer höherfester Stähle die Umformerfahrungen mit den Materialien fehlen. Mit dem ausgeprägten Verfestigungsverhalten neigen die höherfesten Stähle zudem zu starken Rückfederungseffekten, die alleine mit der Trial&Error-Methode im Versuch nicht zu beherrschen sind. In den meisten Simulationsprogrammen bilden passende Verfestigungsmodelle dieses Rückfederungsverhalten mit hoher Güte ab. Oft fehlt es aber an den notwendigen Materialdaten. Anwenderfreundlichkeit zeigt sich dann in Materialparametern, die auch von kleineren Unternehmen in eigenen Versuchen ermittelt werden können.

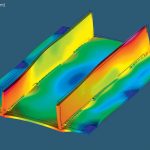

Die Rückfederungsberechnung ist Voraussetzung für die Rückfederungskompensation im Werkzeug. Dazu gibt es verschiedene Methoden, die alle darauf hinauslaufen, aus der lokalen Differenz zwischen der Zielgeometrie und der verformten Geometrie unter Zuhilfenahme eines Korrekturfaktors ein Maß für die lokalen Werkzeugkorrekturen abzuleiten. Diese lokalen Wirkflächenbereiche werden beispielsweise im Autoform-Compensator auf der Basis der Rückfederungsberechnung automatisch kompensiert. Die korrigierte Geometrie wird mit einer erneuten Rückfederungsberechnung kontrolliert. Nach wenigen Kompensationsschleifen liegt so eine Bauteilgeometrie innerhalb der geforderten Formtoleranzen vor. Die Ergebnisse lassen sich in Autoform-Sigma zudem absichern, indem die Stabilität der Umformung und der Rückfederung unter realen Fertigungsbedingungen mit streuenden Materialeigenschaften und Prozessparametern statistisch aufbereitet wird.

Die ESI Group mit ihrer deutschen Niederlassung in Eschborn will mit der „Holistic Springback Compensation“ die Rückfederungskompensation effizienter gestalten. Dabei wird ein mehrstufiger Umformprozess zunächst komplett simulatorisch durchlaufen, um dann zu bewerten, in welchem Schritt eine Kompensation am effizientesten ist. Diese wird dann umgesetzt.

Bei ultra-höchstfesten Stählen müssen Gefügeumwandlungen beim Presshärten berücksichtig werden. Diese borlegierten Stähle werden auf etwa 950 °C erwärmt, warm umgeformt, im Werkzeug gekühlt und dabei gehärtet. Die Gefügeumwandlungen, die dann für Festigkeiten bis zu 1950 MPa sorgen, müssen in der Simulation abgebildet werden. Verfügbare exakte mathematische Modelle sind aber nur mit Kenntnissen der Gefügetheorie interpretierbar, so dass meist empirische Ansätze genutzt werden, die von Praktikern interpretiert werden können. Die Praxis hat hier gezeigt, dass ohne Berücksichtigung der in der Umformung eingestellten Eigenschaften sich in Crashsimulationen mit höher- und höchstfesten Stählen ein Versagen nur bedingt abbilden lässt. Und das ist nur ein Aspekt einer Entwicklung, die Markus Merten von Simufact zusammenfasst: „Es geht heute immer mehr darum, die komplette Prozesskette vom Guss über die Umformsimulation und die Wärmebehandlung bis zur Crashsimulation durchgängig abzubilden.“ Programme die auf sogenannten „All-Purpose Solvern“ wie beispielsweise Abaqus, MSC Marc oder Ansys aufsetzen, bieten hier schon heute weitreichende Möglichkeiten. Zum Beispiel lässt sich in Abaqus sowohl die Blechumformung als auch die Rückfederung berechnen, beschreibt Martin Küssner, Geschäftsführer der Dassault Systèmes Simuliation GmbH, die Kopplung. Dabei kann eine überlappende Element- und Materialbibliothek genutzt werden. Das Programm rechnet mit dem gleichen Netz, denselben Element- und Materialformulierungen ohne jeden Genauigkeitsverlust weiter. Das bezüglich der Umformung und Rückfederung berechnete Blech kann virtuell verbaut und mit der Baugruppe dann beispielsweise einer Vibrationsanalyse unterzogen werden. Dabei behalte das Blech sein „Materialgedächtnis“.

Dieses Materialgedächtnis ist auch in der Simulation aufeinander folgender Fertigungsschritte von Bedeutung. Das jüngst vorgestellte Programm simufact.welding zur Schweißsimulation ist für Praktiker konzipiert und dient dazu, die Eigenschaften von Schweißbaugruppen vorherzusagen, die optimale Schweißreihenfolge und Wärmeeinbringung zu ermitteln und geeignete Spannvorrichtungen zu bestimmen, um den Verzug zu minimieren. Zurzeit wird dieses Programm mit der Umformsimulation von Simufact gekoppelt, so dass in der Schweißsimulation nicht mit der konstruktiven Blechdicke, sondern mit der in der Umformung simulierten Blechdicke und den dort induzierten Eigenspannungen gerechnet wird. Die Wärmequelle und die Führung des Roboters lässt sich damit an die reale Geometrie anpassen und es können engere Toleranzen, mehr Prozesssicherheit und bessere Bauteileigenschaften erreicht werden.

Die Entwicklungen kommerzieller Simulationsprogrammen hat durch den Einsatz in den Konstruktionsabteilungen einen deutlichen Schub erfahren. Dabei wird zunehmend Expertenwissen in automatisierten Funktionen gekapselt und ist so einfach aufrufbar. Das Spektrum reicht von der automatischen Kostenermittlung bis zur Durchführung statistischer Auswertungen mehrerer Simulationen zur Darstellung von Streuwerten, von der automatischen Verschleißermittlung an Umformwerkzeugen bis zur teilweisen Berücksichtigung der Elastizität von Maschinen und Werkzeugen. Und mit jedem neuen Release kommen weitere Funktionen hinzu.

Volker Albrecht freier Journalist in Bamberg

Teilen: