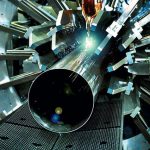

Auf der vollautomatischen Fertigungslinie von Weil entstehen zwei- und dreiteilige Behälter. Im Prozess werden bereits sämtliche Anschlüsse und Halterungen mittels Laser angeschweißt. Das verbessert die Qualität und reduziert die Kosten.

Hohe Bauteilqualität, Produktivität und Flexibilität sind wesentliche Kennzeichen der Poduktionslinien der Müllheimer Weil Engineering GmbH für zwei- und dreiteilige Behälter. Der Spezialist für Laserschweißanlagen bietet Systeme fürs halb- oder vollautomatische Fertigen von Behältern als Komplettpaket an, mit durchgängiger Prozesskette vom Coil bis zum lasergeschweißten Fertigteil. Je nach Bedarf können Kunden die Linien mit Produktionsleistungen von bis zu 2000 Teilen pro Schicht (Taktzeit 15 s) ordern. Derzeit sind Behälter mit Rohrdurchmessern zwischen 120 und 600 mm, Rohrlängen bis maximal 2000 mm sowie Blechdicken bis maximal 3,5 mm möglich. Zentrale Komponenten jeder Linie sind

- eine Coil- und Richtstation,

- eine Station, die Platinenaus- und -zuschnitte erzeugt,

- Transfereinrichtungen,

- eine Rundbiegemaschine,

- eine Längsnahtschweißanlage für die Mäntel der Behälter,

- eine Station zum Schweißen von Anbauteilen sowie

- eine Rundnahtschweißanlage für die Deckel und die Böden der Behälter.

In Abhängigkeit vom Automatisierungsgrad und dem Endprodukt können noch weitere Maschinen wie etwa Schweißanlagen für Leitungsanschlüsse und Haltewinkel sowie Handlings- und Fördereinrichtungen hinzukommen.

Auf den Fertigungslinien entstehen zweiteilige Behälter, deren Halbschalen mit einer Rundnaht verbunden werden und die unter anderem als Gasflaschen, Ausgleichsdruckbehälter, LPG-Zylinder oder Fässer eingesetzt werden, sowie dreiteilige Behälter – Mantel und die beiden Böden werden mit einer Längs- und zwei Rundnähten verbunden –, die beispielsweise als Druckbehälter, Gasdrucktanks, Feuerlöscher, Warmwasserspeicher, Boiler, Fässer oder Schalldämpfer dienen. Je nach Ausstattung liefern die Anlagen Fertigteile inklusive angeschweißten Leitungsanschlüssen und Halterungen.

Weil ist im Bereich Maschinenbau spezialisiert auf die Konstruktion und den Bau von Laserschweißanlagen und entwickelt Komplettlösungen für verschiedenste Anwendungen. In den vergangenen Jahren haben die Badener weit über 100 Laseraggregate in ihre Fertigungsanlagen für geschweißte Kurzrohre integriert. Die Rohre gehen als Vorprodukte für Abgaskomponenten, Schalldämpfer, Katalysatorengehäuse, IHU-Strukturbauteilen sowie Motoren- und Getriebekomponenten in die Automobilindustrie oder in die Heizungs- und Lüftungsindustrie zur Produktion von hochwertigen Lüftungs- und Kaminrohren. Das langjährige Know-how in der Kurzrohrherstellung und im Laserschweißen bringt der Maschinenbauer jetzt in seine Behälterproduktionslinien ein. Behälterhersteller erhalten dadurch leistungsfähige und flexible Fertigungslösungen, die prozesssicher hochwertige Endprodukt liefern.

Im Gegensatz zu herkömmlichen Produktionslinien kommen in den Linie aus Müllheim in der Regel Laserschweißverfahren zum Einsatz. Neben Hochleistungslasern wie CO2- und Festkörperlasern können anwendungsbezogen auch andere Schweißquellen – etwa WIG-, MSG- (MIG/MAG), Plasma- oder CD/Widerstandsschweißen verwendet werden. Das Laserschweißen weist gegenüber dem verbreiteten MAG-Schweißen wichtige Vorteile bei der Behälterfertigung auf. Nachteile des MAG-Schweißens sind unter anderem der große Wärmeeintrag ins Bauteil und das damit verbundene Risiko von Verzug, eine vielfach optisch weniger ansprechende Schweißnaht sowie die Gefahr von Korrosionskanten und unverschweißten Spalten. Auch sind Anbindungsfehler schwerer detektierbar.

Vorteile des Laserschweißens sind das minimierte Risiko für Bindefehler und ein geringerer Materialeinsatz, da es keine Überlappverbindungen gibt. Zudem fallen keine Kosten für Zusatzwerkstoffe wie Schweißdraht an. Auch sind die fertigen Teile innen und außen einfacher zu lackieren.

Die Fügepartner für die Behälter und Fässer sind pressenfallende Böden und Halbschalen, längsnahtgeschweißte Rohre und in Abhängigkeit vom Endprodukt auch spanend hergestellte Flansche. Die Herausforderung beim Laserschweißen besteht in dem reproduzierbaren und präzisen Zusammenspiel von Werkstück, Spannzeug und Laserstrahl. Die Schweißverbindung ist eine Stumpfnaht, die ohne Schweißdraht oder Zusatzwerkstoff hergestellt wird. Dem Bauteilverzug kann durch eine ausgeklügelte Schweißfolge mit Heftpunkten entgegengewirkt werden. Die Laserschweißung erfordert des Weiteren eine angepasste Schweißnahtvorbereitung. Weil hat dafür spezielle Lösungen entwickelt.

Der Prozessablauf soll im Folgenden am Beispiel einer halbautomatischen Linie für die Boilerherstellung kurz beschrieben werden: Direkt nach dem Abwickeln vom Coil und Richten des Blechs werden mit einem Laser Ein- und Auslassöffnungen in die Abwicklung geschnitten. Auch der Längenzuschnitt des Blechs erfolgt mit dem Laser. Danach wird die bearbeitete Platine in einer Rundbiegemaschine zu einem Rohr geformt. Ein Handlingsystem übergibt das Rohr anschließend an eine Längsnahtschweißanlage, in der es mit einem Laser geschweißt wird.

In einem Zwischenschritt werden je nach Verwendungszweck Leitungsanschlüsse, Halterungen oder andere Anschweißteile an den Mantel angebracht. Je nach Anforderung können manuelle, halb- oder vollautomatisch zu beschickende Stationen vorgesehen werden. Bei halbautomatischen Anlagen besteht die Aufgabe eines Werkers darin, die Bearbeitungsstation manuell zu be- und entladen und das Rohr in die jeweilige Bearbeitungsposition zu bringen. Das Aufsetzen und Schweißen der Anschweißteile selbst erfolgt automatisch. Anschließend können nach Bedarf bereitgestellte Innenteile, etwa Heizelemente, in den Behälter eingebaut werden. Im nächsten Produktionsschritt werden der Rohrumfang gemessen, die Rohrenden beschnitten und die Lage der Längsschweißnaht erfasst. Den Schlusspunkt bildet das gleichzeitige Verschweißen der beiden Böden mit dem Mantel durch zwei Laser.

Dr. Holger Walch Journalist in Eppingen Jochen Siegwarth Projektingenieur bei der Weil Engineering GmbH in Müllheim

Teilen: