Oft erhalten Luftwerkzeuge nicht den Druck, für den sie ausgelegt sind. Welche Zusatzkosten dies hervorruft, rechnet die folgende Analyse durch. Sie beginnt beim einzelnen Werkzeug und arbeitet sich bis zum Komplettarbeitsplatz vor. Ergebnis: Bei zu wenig Druck geht viel Geld verloren.

Arnold G. Stapel ist Fachjournalist in Hückelhoven

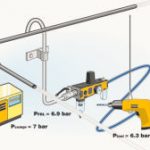

Die nachfolgenden Rechenbeispiele handeln von der unendlichen Geschichte falscher, nämlich druckvernichtender Werkzeuganschlüsse. Trotz Aufklärungsarbeit der Werkzeughersteller wird die Mehrzahl aller Luftwerkzeuge nur mit einem Fließdruck zwischen 3 und 5 bar betrieben. Da 6 bar benötigt werden, sind dies 1 bis 3 bar zu wenig. Das bemerkt jedoch kaum jemand, weil die Manometer an Reglern und Wartungseinheiten vor den Werkzeugen einen ganz anderen Wert zeigen. Nämlich den statischen Druck. Dieser treibt die Werkzeuge aber nicht, sondern der dynamische Druck, der Fließdruck.

Beim Blick in die Werkzeugkataloge zeigt sich, dass die Hersteller in einem Punkt alle einig sind: Rund 6 bar Fließ-Überdruck braucht ein Luftwerkzeug, um auf Nennleistung zu kommen. Wie wirkt es sich nun aus, wenn ein auf diesen Fließdruck ausgelegtes Werkzeug weniger Druck bekommt? Fest steht: Fällt der Fließdruck im Leitungsnetz von 7 auf 5 bar, reduziert sich die Werkzeugleistung um knapp 50 %. Schon wenn er nur von 6 auf 5 bar fällt, geht die Lastdrehzahl um 25 % zurück, obwohl die Leerlaufdrehzahl nur um 5 % abnimmt. Die Konsequenzen für die Arbeits- und Stromkosten sollen nun einmal für einige wichtige Werkzeuganwendungen durchgespielt werden.

Beim Schleifen

Mit einer Winkelschleifmaschine des Typs LSS 64 S085 der Essener Atlas Copco Tools GmbH (Leistung 2 kW) wurde ein Test mit Schruppscheibe durchgeführt. Das Werkstück wurde vor und nach dem Schleifen gewogen (Tests siehe Tabelle rechts). Ein Druckverlust von 1 bar führte zu fast 30 % geringerem Materialabtrag. Das bedeutet, dass der Anwender für dieselbe Arbeit 40 % mehr Zeit braucht. Angenommen, die Arbeitszeit würde bei einem effizienten Einsatz 3 h betragen. Dann entsteht ein Mehraufwand von 1,2 h (40 %), der bei einem Stundensatz von 20 Euro zu Mehrkosten von 24 Euro/Tag führt. Das sind 480 Euro/Monat bei 20 Arbeitstagen oder 5760 Euro/Jahr.

In die Kostenkalkulation sind freilich auch die Kosten der Drucklufterzeugung einzubeziehen. Nehmen wir an, der Kompressor liefert in einem Druckband von 7 bis 7,5 bar einen konstanten Netzdruck. Braucht der Werker wegen dem (aus welchem Grund auch immer) geringeren Fließdruck am Werkzeug besagte 40 % längere Arbeitszeit, wird auch der Kompressor länger arbeiten. Die zusätzlichen Stromkosten durch Druckverluste im Verteilsystem lassen sich kalkulieren: Eine LSS 64 S085 benötigt normalerweise 50 l/s bei 6,3 bar Überdruck. Mit einem um 1 bar geringeren Fließdruck sinkt der Luftverbrauch auf 80 % (siehe Fließdruck-Tabelle links), also auf 40 l/s. Die Arbeitszeit des Werkers verlängert sich durch den Druckabfall um 40 %. Also muss er nun für eine Schleifarbeit, die er sonst in 3 h erledigen könnte, effektiv 4,2 h arbeiten. Um 1 m3 Luft auf 7 bis 7,5 bar zu komprimieren, werden etwa 0,106 kW benötigt. Die zusätzlich benötigte Leistung pro Tag – wenn mit zu geringem Druck gearbeitet wird – lässt sich nun folgendermaßen ausrechnen:

40 l/s x 3,6* x 4,2 h x 0,106 kWh/m3 –50 l/s x 3,6* x 3,0 h x 0,106 kWh/m3 =6,9 kWh/Tag, wobei 3,6* den Umrechnungsfaktor von l/s auf m3/h darstellt. Die zusätzlichen Kosten für die Arbeiten mit zu geringem Druck betragen also 8,3 Euro/Monat, wenn 0,06 Euro für 1 kWh Strom zu bezahlen sind.

Beim Schrauben

Hier ist zwischen unterschiedlichen Schraubertypen zu unterscheiden. Bei Abschaltschraubern kostet ein Druckabfall nicht nur Produktivität. Unter Umständen leidet auch die Qualität, weil die Kupplung nicht mehr drehmomentgenau abschalten kann. Hier soll aber nur die Kostenseite interessieren. Schon 0,5 bar weniger Fließdruck verlängern die Schraubzeit um 12,5 %. Angenommen, die effiziente Montagezeit pro Tag beträgt 4 h. Dann liegen die Kosten bei 80 Euro/Tag, erhöhen sich aber unnötigerweise um 10 Euro/Tag oder 200 Euro/Monat. Für die zusätzlichen Kompressorkosten beim Schrauben lässt sich eine ähnliche Rechnung aufmachen wie beim Schleifen. Analog gerechnet betragen die zusätzlichen Kosten für die Arbeit mit zu geringem Druck jedoch nur 0,25 Euro/Monat.

Bei einem Schlagschrauber steigt das Endmoment umso höher an, je länger er arbeitet, sprich: je länger der Werker „draufhält“. So können Drehmomente weit über dem gewünschten Endmoment erreicht werden. Anders ist es bei Abschalt-Schlagschraubern mit Drehmomentkontrolle, wie beispielsweise dem 1/2″-Modell LTS 36 von Atlas Copco Tools mit einer Drehmomentkapazität von 80 bis 340 Nm. Diese Geräte liefern ihr Drehmoment unabhängig von Arbeitsdruck und Schraubzeit. Die Zeit, um das gewünschte Moment zu erreichen (Abschaltzeitpunkt), verlängert sich allerdings mit abnehmendem Druck. Tests zeigen eine um 12,5 % längere Schraubzeit, wenn der Druck um 0,5 bar fällt. Bei 4 h effektiver Arbeit und Arbeitskosten von 20 Euro/h ergeben sich dadurch unnötige Kosten von 10 Euro/Tag oder 200 Euro/Monat. Die zusätzlichen Kompressorkosten bei 0,5 bar niedrigerem Druck betragen beim LTS 36 HR 13 nur 0,64 Euro/Monat.

Bei einem nicht selbst abschaltenden Schlagschrauber LMS 37 hängt das Moment vom Arbeitsdruck ab. Tests ergeben ein Drehmoment von 333 Nm bei 6,3 bar, von 316 Nm bei 5,8 bar und von 310 Nm bei 5,3 bar. Es gibt keine zusätzliche Montagezeit. Denn meistens wird dem Werker gar nicht bewusst, dass er mit zu geringem Druck arbeitet. Doch der Druckabfall beeinflusst die Qualität seiner Arbeit, vor allem wenn der Schraubfall nahe am Nennmoment des Schraubers liegt.

Starke Druckabhängigkeit ist auch bei Impulsschraubern festzustellen. Tests von Atlas Copco Tools belegen, dass Druckabfall die Schraubzeiten deutlich verlängert und das tatsächlich erreichte Moment verringert. Beim getesteten Ergopuls 8 XS steigt die Zykluszeit im ungünstigsten Fall von 6,5 s auf 10 s an, verlängert sich also um 3,5 s oder um 54 %. Beträgt die effiziente Schraubzeit im Idealfall des richtigen Druckes 4 h/Tag, und liegen die Löhne bei etwa 20 Euro/h, dann folgt daraus, dass 43,2 Euro/Tag oder 864 Euro/Monat durch Arbeiten mit korrektem Fließdruck gespart werden könnten. Die zusätzlichen Kompressorkosten errechnen sich zu 3,82 Euro/Monat.

Zusatzkosten beim Werkzeugmix

Bei der Analyse eines kleinen Arbeitsplatzes wurden die Zahlen den Beispielrechnungen entnommen (siehe Tabelle unten), wobei das Bohren lediglich aus Platzgründen nicht in die vorliegende Beschreibung aufgenommen wurde. Interessant ist, dass die zusätzlichen Arbeitskosten immer wesentlich höher sind als die zusätzlichen Energiekosten am Kompressor. Ferner zeigt sich, dass ein Arbeitsdruck von unter 6,3 bar nicht akzeptabel ist. Denn schon bei 5,8 bar Überdruck sind die zusätzlichen und damit unnötigen Arbeits- und Energiekosten einfach zu hoch.

Teilen: