Damit Windkraftanlagen Höchstleistungen bringen, sollen optimale Verhältnisse in Zukunft durch Überwachung und vorbeugende Instandhaltung erreicht werden: Eine Aufgabe, die auch Lagerhersteller wie Ina/FAG und SKF gerne in ihr Portfolio aufnehmen.

Von unserem Redaktionsmitglied Dr. Birgit Oppermann – birgit.oppermann@konradin.de

Der Wind jagt die Regentropfen mit 10 m/s über die Hügel der Eifel. Unterwegs sind nur Servicetechniker, die die 17 Windkraftanlagen im Windpark Schleiden-Schöneseifen warten. An den stehenden Rotorblättern ist zu erkennen, wo sie gerade arbeiten – während die anderen Anlagen bei optimalem Wind Strom produzieren und den Betreibern Geld einbringen.

Etwa alle sechs Monate kommen die Wartungsteams vorbei, steigen die 80 m hohe Leiter hinauf bis in die Gondel, um nach dem Rechten zu sehen. Mögliche Probleme früh zu erkennen und Ausfälle zu vermeiden, lohnt sich. Denn auf Störungen reagieren die Betreiber von Windparks äußerst empfindlich. Ihre Investitionen rechnen sich nach Expertenangaben erst nach sechs bis acht Jahren, durchschnittliche Bedingungen und möglichst wenige Ausfälle vorausgesetzt.

In Zukunft werden die Servicemitarbeiter vielleicht seltener anreisen müssen, denn automatische Überwachungssysteme sollen die Kontrolle erleichtern. Für die geplanten Offshore-Parks, deren Anlagen kilometerweit vor den Küsten stehen sollen, werden solche Systeme sogar zum Muss. Sie zu entwickeln, zu installieren und zu betreiben, ist eine neue Aufgabe für Maschinenbauer, die sich bisher auf die Komponenten konzentriert haben. Mit diesen Dienstleistungen wollen sie als Systemanbieter auftreten und stärker am Boom teilhaben, den die Windenergie-Branche vor allem in den vergangenen zwei Jahren erlebt hat. Bei der insgesamt schwierigen konjunkturellen Lage heben sich deren Zahlen besonders positiv ab – wer kann schon für die Jahre 2000/2001 ein Wachstum von rund 16 % melden?

„Die Windkraft bleibt ein Premium-Wachstumsmarkt“, ist Gunar Simm überzeugt, Branchenexperte bei der Ina Wälzlager Schaeffler oHG. Die Herzogenauracher sowie auch die Schweinfurter FAG, jüngst unter einem Konzerndach vereint, sehen sich gut aufgestellt, da sie das komplette Spektrum an Lagern anbieten, die in einer Windkraftanlage benötigt werden. Sie schätzen das Marktvolumen für Wälzlager in der Windkraftbranche auf rund 200 Mio. Euro im Jahr 2001. „Bis zum Jahr 2010 wird sich dieses Marktvolumen in etwa verdoppeln“, vermutet Prof. Oskar Zwirlein, der den Bereich Power Transmission and Mechanical Bearings bei der FAG Industrial Bearings GmbH leitet.

Es werden in den kommenden rund zehn Jahren allerdings nicht mehr die gleichen Lager und Komponenten eingebaut werden, wie sie heute in den Anlagen zu finden sind. Neue Konstruktionen sind bereits in Arbeit, um die Leistung eines Windrades von heute rund 1,5 MW auf mehrere Megawatt zu steigern. Eine Aufgabe der Ingenieure ist deshalb, die Komponenten kleiner und vor allem leichter auszuführen (siehe Kasten auf Seite 44).

Darüber hinaus bekommen sie für die Überwachung eine Reihe von Sensoren, so dass die Zukunft intelligenten Lagern und Gehäusen gehören könnte. Erfahrungen aus der Prozessindustrie oder aus der Überwachung in Eisenbahnsystemen fließen in diese Entwicklungen mit ein.

Auf der ersten internationalen Fachmesse Wind-Energie 2002 in Hamburg informierte beispielsweise die schwedische SKF AB über ihr Dienstleistungsangebot, das sie mit der Ibbenbürener WTS Wind Turbinen Service GmbH anbietet. Von SKF stammt dabei das Zustandsüberwachungssystem Wind-Con. Im Test läuft das System auf einer Windkraftanlage im Göteborger Hafen, unweit des Stammhauses. Es soll dem Betreiber jederzeit den Überblick über den Zustand bieten, in dem sich die elektronischen und mechanischen Komponenten seiner Windturbine befinden.

Die FAG Industrial Services GmbH (FIS), Herzogenrath, überwacht bereits eine der Anlagen in Schleiden-Schöneseifen. Ihr FAG Protection System für Windturbinen, kurz Wipro, kann den kompletten Antriebsstrang aus Rotorlager, Getriebe und Generator kontrollieren und eine Reihe von Daten wie beispielsweise die Temperatur im Ölsumpf, die Umdrehungszahl des Rotors oder Schwingungsdaten der Lager an einen zentralen Rechner liefern. Der schlägt Alarm, sobald die Analyse der Daten Anlass zur Sorge gibt. Die Meldung leiten die Herzogenrather an die Betreiber weiter.

Als Highlight bezeichnet FIS die Möglichkeit, mit zusätzlichen Sensoren auch Schwingungseffekte von Turm und Rotorblättern mit zu überwachen. Noch werde diese Möglichkeit kaum genutzt. Solche Sicherheitsmaßnahmen könnten aber bald zur Regel werden, wenn Versicherungsgesellschaften diesen zusätzlichen Schutz fordern.

Über die Sicherheit für den Betreiber hinaus bietet die Online-Überwachung eine kleine Annehmlichkeit für den Dienstleister: Eine Webcam sendet Bilder vom Dach der Gondel in sein Büro – mit einer Aussicht, die bisher den schwindelfreien und kletterfreudigen Servicetechnikern vorbehalten war.

Fachmesse Wind-Energie

Die internationale Fachmesse der Windenergie-Branche fand zum ersten Mal vom 18. bis 21. Juni 2002 auf dem Gelände der Hamburger Messe statt. 240 Aussteller – Hersteller von Anlagen, Komponenten- und Dienstleistungsanbieter, Betreibergesellschaften und Vertreter von Versicherungen und Verbänden – wollen sich mit der Wahl dieses Standortes die Wachstumsmöglichkeiten sichern, die das Messegelände bietet. Bislang waren nur 3 der insgesamt 12 Messehallen genutzt, was 14 000 m² Brutto-Ausstellungsfläche entspricht. Die Messe soll von nun an im Zwei-Jahres-Rhythmus stattfinden. Die Veranstalter meldeten für dieses Jahr mehr als 10 000 Besucher und waren mit dem Interesse sehr zufrieden.

Antriebstechnik in der Gondel

Kleiner und leichter sollen Komponenten in den Gondeln der Windkraftanlagen werden, damit Anlagen mit größerer Leistung gebaut werden können.

Wenn man an so einer Anlage hinaufschaut, ist es schon heute schwer vorstellbar, dass die Gondel da oben rund 250 t wiegt“, sagt Prof. Oskar Zwirlein, Leiter des Bereiches Power Transmission and Mechanical Bear-ings bei der FAG Industrial Bearings GmbH in Schweinfurt. Würde man das Gewicht der Komponenten – Rotor, Lager, Getriebe, Generator, Maschinenhaus – hochrechnen, käme man für größere Anlagen mit mehreren Megawatt Leistung schnell auf Werte von 450 t.

Einen Ansatzpunkt, um das Gewicht der Teile trotz größerer Leistung zu verringern, sehen die Konstrukteure unter anderem in verschiedenen Formen der Rotorlagerung. Weit verbreitet sei heute eine Wellenlagerung: Zwei Lager tragen die schwere Rotorwelle und nehmen die Belastungen auf, die je nach Windrichtung und Windstärke variieren.

Um für größere Anlagen das Gewicht der Welle und eines Lagers einzusparen, wird zum Teil bereits eine Nabenlagerung statt der üblichen Wellenlagerung verwendet: Hier ruht die Nabe des Rotors direkt in einem Speziallager. Darüber hinaus arbeiten die Ina-Entwickler an einer Ein-Lager-Variante: Bei dieser Bauform sollen mehrere Lager zu einem Element zusammengeführt werden, das besonders leicht und klein gebaut werden kann.

Welche Werte beim Auslegen der Komponenten mit eingerechnet werden müssen, war früher mangels Daten sehr schwer abzuschätzen. Heute haben es die Berechnungsspezialisten mit einem anderen Problem zu tun. Mit eingebauten Sensoren haben die Hersteller von Windkraftanlagen die möglichen Gegebenheiten in ausgewählten Anlagen detailliert erfasst. Nun stellen sie ihren Entwicklungspartnern eine Million. Lastpunkte zur Verfügung, die diese zum Optimieren von Lagern oder Getrieben verwenden können. Selbst mit modernen Computern „müssen wir diese Flut von Daten erst mal auf ein Maß herunterbrechen, mit dem wir rechnen können“, berichtet Martin Correns, der bei der Herzogenauracher Ina für den Bereich Technische Berechnung zuständig ist.

Dafür haben die Lagerhersteller inzwischen eigene Programme entwickelt, mit denen sie durch Simulation auch Einblick in die Verhältnisse und Belastungen im drehenden Lager bekommen. So können sie beispielsweise Empfehlungen für eine optimale Schmierung oder optimale Betriebsbedingungen aussprechen – was nicht nur in Windkraftanlagen hilfreich ist.

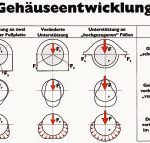

Verbesserungen vermelden die Entwickler auch für das Gehäuse der Rotorlager, deren Form zunächst von bekannten Anwendungen in der Industrie übernommen wurde: Mit den Informationen, die ihnen ihre Berechnungsprogramme lieferten, haben sie nun eine neue Gehäuseform entwickelt – was sich positiv auf die Lebensdauer der Komponenten auswirken soll. Ein Anhaltspunkt: Gefordert sind Lebensdauern von über 175 000 Betriebsstunden – während von den Komponenten im Automobil „nur“ 5000 Betriebsstunden gefordert werden.

In den Windkraftanlagen bringt nach heutigem Stand der Berechnungen eine Gehäuseform mit „hochgezogenen Füßen“ die beste Druckverteilung im Lager. Leichtere Gehäuse könnten beispielsweise auch durch den Einsatz von glasfaserverstärktem Kunststoff konstruiert werden. op

Teilen: