Spezialisten sind sich einig: Der Datamatrix-Code ist der wichtigste Vertreter in der Familie der zweidimensionalen Codes. Immer mehr Firmen entscheiden sich für diese nahezu unverwüstliche Kennzeichnung.

In der Automobil- und Luftfahrtindustrie hat er sich mittlerweile durchgesetzt, der Datamatrix ECC 200. Das Label hat eine quadratische oder rechteckige Form, in der Größe ist es variabel. Je nach Markiertechnik sind die einzelnen Symbolelemente rund oder quadratisch.

Entscheidende Vorteile des Codes sind seine hohe Informationsdichte und seine Unempfindlichkeit. Bis zu 2300 Zeichen lassen sich in einem Schlüssel unterbringen. Die Daten können auch dann noch vollständig ausgelesen werden, wenn ein Viertel des Codes zerstört ist. Zudem ist das Label auch bei niedrigem Kontrast und unter jedem Winkel noch zu lesen.

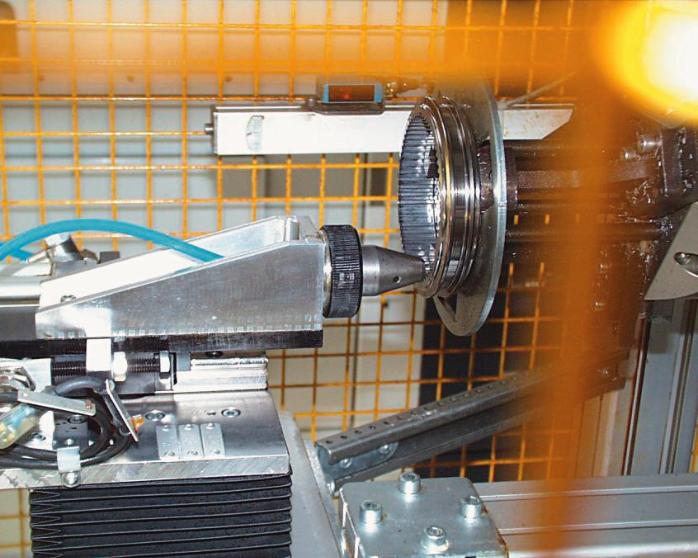

Beim Aufbringen des Schlüssels stellt Datamatrix keine hohen Ansprüche: Es können nahezu alle Druck- und Direktmarkierverfahren zum Einsatz kommen. Grundsätzlich gibt es zwei Möglichkeiten: Bei der indirekten Kennzeichnung wird ein Etikett erstellt, das dann auf das Bauteil geklebt oder daran befestigt wird. Wird das Label zerstört oder entfernt, ist das Bauteil allerdings nicht mehr zu identifizieren. Eleganter ist die direkte Kennzeichnung auf dem Bauteil, das in diesem Fall zum Datenträger wird. Bei diesem Arbeitsschritt gibt es drei Möglichkeiten: Die Nadelprägung, das Laserbeschriften oder das Kennzeichnen mit Tinte. Im industriellen Umfeld hat sich das Nadelprägen als eine beständige und preisgünstige Technik etabliert, der sich die Borries Markiersysteme GmbH verschrieben hat. Michael Huber, Prokurist in dem Pliezhausener Unternehmen, fasst die Vorteile zusammen: „Codes, die per Nadel aufgebracht sind, überstehen Waschvorgänge, Härteprozesse, Beschichtungen und sogar eine Lackierung.“ Auch auf unbehandelten, leicht gekrümmten und benetzten Oberflächen lässt sich das schachbrettartige Muster verewigen, so Huber. Einige Automobilhersteller setzen das Nadelprägen in der Motorproduktion ein. Hier wird direkt nach dem Gießen bei einer Bauteiltemperatur von 400 °C die erste Matrix-Prägung aufgebracht. Auch in den nachfolgenden Bearbeitungsschritten, etwa bei der Zerspanung oder der Motormontage, spielt der Code eine wichtige Rolle.

Durch den Matrixcode wird das Bauteil mit diversen Daten versehen. Hierzu zählen zum Beispiel Typ, laufende Produktionsnummer, Werk, Linie und Datum. Mit diesen Informationen ist nicht nur eine lückenlose Teilerückverfolgung möglich. Übergreifende Prozesse werden zudem transparent und optimiert. Huber: „Teure Rückrufaktionen lassen sich auf die Weise nachweislich reduzieren.“ ub

Teilen: