Blindnieten, Clinchen, Stanznieten – jedes der beschriebenen Fügesysteme ist prädestiniert für bestimmte Einsatzfälle. Als High-light kann jedoch der hochfeste Schließringbolzen angesehen werden, der sich „blind“ von einer Seite her setzen lässt.

Dipl.-Ing. Matthias Jokisch ist im Bereich Anwendungstechnik der Avdel Verbindungselemente GmbH in Langenhagen tätig

Durch Punktschweißen lassen sich Materialien wie höherfeste Stähle, Aluminium, Magnesium oder Faserverbundwerkstoffe nur bedingt oder gar nicht fügen. Dies gilt insbesondere bei Mischkonstruktionen. Alternative Fügesysteme werden daher immer wichtiger. Zu ihnen gehören Blindniete, Schließringbolzen, Blindnietmuttern, Stanzniete und das Clinchen: Kurze Systembeschreibungen grenzen im Folgenden die Eigenschaften und Handhabungsweisen voneinander ab.

Blindniete haben sich durch ihren vielseitigen, prozesssicheren und in Bezug auf die Montage kostengünstigen Einsatz bewährt. Die Verarbeitung erfolgt „blind“, nämlich einseitig von nur einer Bauteilseite aus. Die Niethülse wird verformt und bildet auf der Blindseite einen sogenannten Schließkopf aus, der sich gegen das Bauteil abstützt. Die sich verformende Niethülse zieht die zu fügenden Teile zusammen und verbindet sie auf diese Weise. Somit eignet sich das Blindnieten hervorragend, um beispielsweise Strangpressprofile oder Innenhochdruck-umgeformte Teile mit Anbauteilen zu verbinden. Beim Blindnieten unterscheidet man zwischen den Dornbruch-Blindnieten, die in vielen Variationen und Funktionen vorhanden sind, und den schneller zu montierenden Magazin- oder Durchzugsnieten.

Dornbruchniete bestehen aus Nietdorn und Niethülse, die form- und kraftschlüssig verbunden geliefert werden. Erhältlich in den Hauptdurchmessern 3,2, 4,0, 4,8 und 6,5 mm, können sie Kräfte über die Hülse und den Dorn übertragen, der verliergesichert in der verformten Niethülse platziert ist. Die Nietverbindung im Bauteil entsteht folgendermaßen: Axiales Ziehen am Nietdorn verformt die Niethülse. Beim Erreichen einer Sollbruchkraft reißt der Nietdorn an der dafür vorgesehenen Stelle, und die Verbindung ist hergestellt. Der abgerissene Restdorn wird in einen Auffangbehälter am Verarbeitungsgerät abgeführt. Meist wird die Verbindung durch geeignete Wahl von Werkstoff und Beschichtung der Nietkomponenten spritzwasserdicht ausgelegt. In der Montage müssen die Niete dem Werkzeug einzeln zugeführt werden.

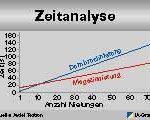

Magazin- oder Durchzugsniete werden vorrangig dann eingesetzt, wenn es um eine schnelle und kostengünstige Montage geht. Im Gegensatz zu den Dornbruchnieten werden sie nicht einzeln zugeführt. Vielmehr befinden sich bis zu 60 Stück auf einem Dorn, je nach Hülsenlänge. Auch hier erfolgt ein axialer Zug am Dorn, wobei der Dornkopf die Hülse beim Durchziehen verformt und somit eine Verbindung zwischen den Bauteilen herstellt. Das Verfahren ist bereits ab zwölf Nietungen effektiver als das Einzelnieten. Der Dorn mit den vormagazinierten Nieten lässt sich mehrfach verwenden. Das Einschlagen von Füllstiften kann die übertragbaren Scherkräfte erhöhen und die Fügestellen abdichten.

Herkömmliche Schließringbolzen können im Gegensatz zu Blindnieten nur dann verarbeitet werden, wenn die Bauteile von beiden Seiten zugänglich sind. Das aus Schließringbolzen und Schließring bestehende Fügesystem zeichnet sich durch hohe Festigkeit aus. Während des Setzvorgangs führt das Verarbeitungsgerät einen axialen Hub aus und formt dadurch den Schließring plastisch in die Schließrillen des Bolzens. Bei Erreichen einer Sollzugkraft reißt der Bolzen ab. Da die Sollbruchstelle wie bei den Blindnieten ein qualitätskontrolliertes Merkmal darstellt, kann die Verarbeitung als prozesssicher angesehen werden.

Neue Möglichkeiten auf dem Gebiet der Blindniet- und Schließringbolzensysteme eröffnet jetzt der Avbolt. Dieses patentierte neue Verbindungselement bietet Festigkeitseigenschaften wie ein Schließringbolzen und lässt sich blind verarbeiten. Damit kombiniert er die Vorteile beider Systeme. Verarbeitet wird der Avbolt mit einem hydraulischen Setzwerkzeug.

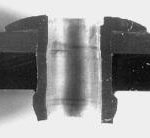

Von herkömmlichen Blindbolzensystemen unterscheidet sich der Avbolt durch den Schließring, der mit der Niethülse verliersicher verbunden ist und nach der Verarbeitung von ihr entkoppelt wird (siehe Schliffbild). Beim Verarbeiten entsteht im Bolzen eine elastische Dehnung, die zwischen Niethülse und Schließring „gespeichert“ wird. Diese elastische Dehnung des Nietbolzens und die Federwirkung des Schließringes bestimmen zusammen die Vorspannung, die in den Bauteilen verbleibt.

Die großflächige Auflage des Schließringes verhindert zum einen, dass der Schließring in das Verarbeitungswerkzeug hineingezogen wird und somit die Vorspannkraft gemindert wird. Zum anderen werden die Abstützkräfte besser in das Bauteil übertragen. Anwendungsgebiete für den Avbolt sind der Schienen- und Nutzfahrzeugbau, sowie der Stahl- und Containerbau.

Blindnietmutternsysteme kombinieren das Blindnieten mit der Schraubtechnik: Einsatzpotenziale sind Bauteile mit geringen Wanddicken oder aus Materialien, in die kein Gewinde eingebracht werden kann (wie in einfachen oder faserverstärkten Kunststoffen).

Bei den Blindnietmuttern handelt es sich um einteilige Verbindungs- und Funktionselemente mit Setzkopf, Verform- und Gewindeteil. Sie lassen sich nach der Art ihrer Anwendung untergliedern. Zum einen können sie zwei Bauteile auch ohne Schraube verbinden und übernehmen dann eine ähnliche Funktion wie die Blindniete. In diesem Fall sind sie ein reines Verbindungselement. Wird die Blindnietmutter zum anderen in Kombination mit einer Schraube verarbeitet, zählt sie zu den Funktionsträgern. Natürlich sind in der Praxis auch Kombinationen beider Fälle zu finden. Der Konstrukteur kann auf eine Vielzahl von Blindnietmuttern mit unterschiedlichen Formen, Geometrien, Materialien und Oberflächenbeschichtungen zurückgreifen. Es gibt sie mit runder, vier- oder sechskantiger Schaftgeometrie, offen oder geschlossen, mit kleinem oder extra-großem Kopf sowie Senkkopf, aus Stahl, Aluminium und Edelstahl. Spezielle Setzkopfgeometrien dienen als Abstandhalter. Aufgespritzte Dichtringe unter dem Setzkopf dichten die Bauteile gegenüber den Umgebungsmedien ab.

Die Verarbeitung funktioniert so: Die Blindnietmutter wird in eine vorgefertigte Bohrung eingeführt und mit einem Verarbeitungswerkzeug befestigt. Form und Größe der Bohrung hängen von Form und Größe der Blindnietmutter ab, die der Konstrukteur für seinen jeweiligen Anwendungsfall wählt. Bei Großserien lassen sich diese Bohrungen bereits in die Blechumform- und Stanzwerkzeuge integrieren. Zum Verarbeiten von Blindnietmuttern ohne runde Schaftgeometrie stehen spezielle Stanzwerkzeuge zur Verfügung. Sechskantgeometrien lassen sich somit beispielsweise auch in Hohlprofile einbringen.

Die Verarbeitungsgeräte arbeiten entweder mit Weg- oder mit Kraftsteuerung. Bei der Bemusterung wird der erforderliche Setzhub oder die Setzkraft abhängig von Materialstärke und Blindnietmutter ermittelt. Auswahlkriterien für die Blindnietmutter sind die Auspress- und Auszugskräfte aus dem Bauteil sowie das ertragbare Drehmoment, bis das Gewinde ausreißt oder die Mutter im Bauteil mitdreht. Bei neueren Entwicklungen wurde die Festigkeit des Gewindeteils so stark erhöht, dass der Versagensfall durch den Bruch der Schraube eintritt und nicht durch den Bruch der Blindnietmutter. Dies erfüllt die Forderungen, wie sie üblicherweise in der Verschraubungstechnik gestellt werden.

Blindnieten, Schließringbolzen und Blindnietmuttern lassen sich je nach Bedarf manuell oder automatisch verarbeiten. Handgeräte für die manuelle Verarbeitung finden in Klein- und Mittelserien ihren Einsatz. Vollautomatische Verarbeitungssysteme, bei denen die Verbindungselemente automatisch zugeführt werden, lassen sich in Taktstraßen oder Roboter integrieren.

Stanznieten und Clinchen bieten sich als alternative Fügeverfahren zum Punktschweißen an. Sie kommen hauptsächlich dann zum Einsatz, wenn unterschiedliche Materialien miteinander verbunden werden sollen, ohne vorher Bohr- oder Stanzlöcher zu setzen. Beide Verfahren setzen voraus, dass die Bauteile ausreichend duktil und wie beim Punktschweißen beidseitig zugänglich sind. Stanznietverbindungen besitzen hohe statische und dynamische Belastungseigenschaften.

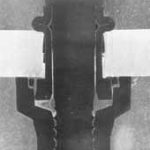

Beim Stanznieten drückt ein Stempel den sogenannten Niet durch das obere Blech hindurch („Stanzen“). Im unteren Blech verspreizt sich der Niet, bedingt durch seine Geometrie und das Matrizenprofil („Nieten“). Die Matrize bildet die Gegenlage zum Stempel. Die Geometrien von Niet und Matrize werden durch anwendungstechnische Untersuchungen auf die jeweilige Applikation und Beanspruchungsart zugeschnitten. Der Stanzniet lässt sich über spezielle Zuführsysteme zur Fügestelle transportieren und steht dafür gegurtet oder lose zur Verfügung. In vollautomatischen Fertigungsabläufen überwachen Kraft- und Wegsensoren den Setzvorgang.

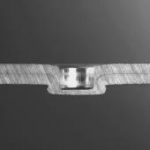

Beim Clinchen wird im Gegensatz zum Stanznieten kein zusätzliches Verbindungselement benötigt. Stempel und Matrizen formen mit ihrer speziellen Geometrie duktile Materialien so um, dass eine druckknopfartige, feste Verbindung entsteht. Wie beim Stanznieten werden Stempel und Matrize nach der Art der zu verbindenden Materialien sowie der geforderten Belastung ausgewählt. Das Verfahren wird hauptsächlich bei Konstruktionen eingesetzt, die geringeren statischen und dynamischen Belastungen ausgesetzt sind. Bei Metallklebungen kann das Clinchen als Hilfsfügeverfahren angewandt werden, um die Bauteile zu fixieren, bis der Klebstoff vollständig aushärtet. Zusätzlich verleiht es der Konstruktion eine höhere Festigkeit.

Stanzniet- und Clinchsysteme bestehen im Wesentlichen aus einem C-Rahmen, der Matrize und Stempel mit den zugehörigen Hydraulikzylindern für die Krafterzeugung aufnimmt. Beim Stanznieten kommt ein Zuführsystem für die Niete hinzu, was beim Clinchen natürlich entfällt.

Für alle genannten Fügesysteme gilt: Sie können als Einzelarbeitsplätze aufgebaut oder in Fertigungslinien integriert werden. Auch Kombinationen verschiedener Fügesysteme lassen sich in Arbeitsstationen realisieren. Die heute üblichen Fertigunglinien enthalten im Allgemeinen eine Beladestation, in der die Fügeteile in Vorrichtungen fixiert werden. Diese Beladestationen können halb- oder vollautomatisch arbeiten. Ein Transfersystem bringt die fixierten Bauteile zur Fügestation. Nach dem Fügen gelangen sie über Puffer an die Entnahmestation und werden dort in Lagersystemen abgelegt. Moderne Stationen sind modular aufgebaut und lassen sich mit wenig Umbauaufwand für neue Anwendungen einrichten.

Teilen: